Hvordan transoceaniske undersøiske kommunikationskabler fungerer

Hele vores planet er tæt pakket ind i kablede og trådløse netværk til forskellige formål. En meget stor del af hele dette informationsnetværk består af datakabler. Og i dag lægges de ikke kun med luft eller under jorden, men endda under vand. Konceptet med et søkabel er ikke nyt.

Begyndelsen på implementeringen af den første sådanne ambitiøse idé går tilbage til den 5. august 1858, hvor landene på to kontinenter, USA og Storbritannien, endelig blev forbundet med et transatlantisk telegrafkabel, som forblev i god stand i en måned , men begyndte hurtigt at kollapse og brød til sidst på grund af korrosion. Kommunikationen langs ruten blev først pålideligt genoprettet i 1866.

Fire år senere blev et kabel fra Storbritannien lagt til Indien, der forbinder Bombay og London direkte. De bedste industrifolk og videnskabsmænd på den tid deltog i udviklingen af projekterne: Wheatstone, Thomson, Siemens-brødrene. Selvom disse begivenheder fandt sted for halvandet århundrede siden, skabte folk allerede dengang kommunikationslinjer tusindvis af kilometer lange.

Arbejdet med ingeniørtænkning på dette og andre områder udviklede sig også i 1956.der etableres også en telefonforbindelse med Amerika. Linjen kan kaldes "stemme fra den anden side af havet", ligesom bogen af samme navn af Arthur Clarke, der fortæller historien om konstruktionen af denne transoceaniske telefonlinje.

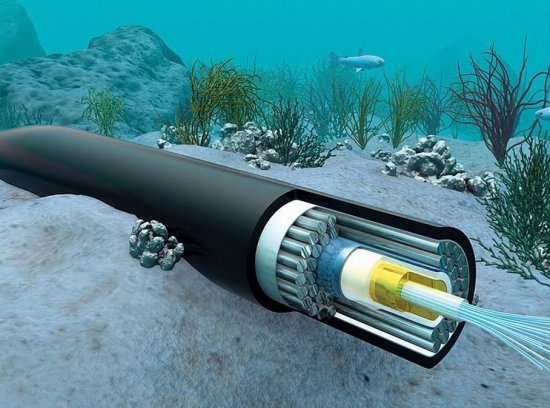

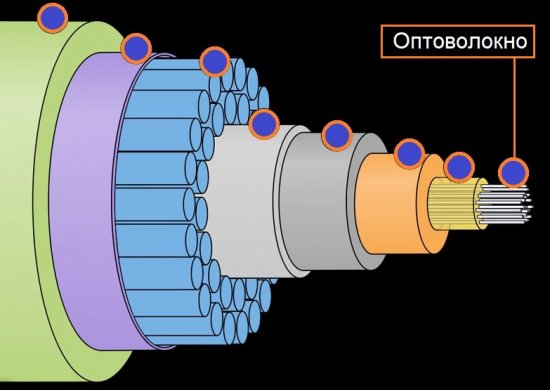

Mange er sikkert interesseret i, hvordan kablet er designet, designet til at fungere i en dybde på op til 8 kilometer under vand. Naturligvis skal dette kabel være holdbart og absolut vandtæt, stærkt nok til at modstå et enormt vandtryk, for ikke at blive beskadiget både under installation og ved fremtidig brug i mange år.

Derfor skal kablet være lavet af specielle materialer, der gør det muligt at opretholde acceptable driftsegenskaber for kommunikationslinjen selv under mekaniske trækbelastninger og ikke kun under installationen.

Overvej f.eks. Googles 9.000 kilometer lange stillehavsfiberkabel, der forbandt Oregon og Japan i 2015 for at give en dataoverførselskapacitet på 60 TB/s. Omkostningerne ved projektet var 300 millioner dollars.

Den transmitterende del af det optiske kabel er ikke usædvanlig i noget. Hovedfunktionen er beskyttelsen af dybhavskablet for at beskytte den optiske kerne, der transmitterer information under dens tilsigtede brug på så stor en dybde, samtidig med at kommunikationslinjens levetid forlænges. Lad os se på alle kablets komponenter på skift.

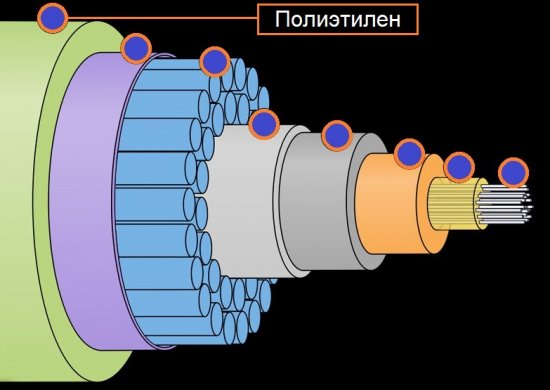

Det ydre lag af kabelisolering er traditionelt lavet af polyethylen. Valget af dette materiale som en ekstern belægning er ikke tilfældigt.Polyethylen er modstandsdygtig over for fugt, reagerer ikke med alkalier og saltopløsninger, der findes i havvand, og polyethylen reagerer ikke med hverken organiske eller uorganiske syrer, herunder selv koncentreret svovlsyre.

Og selvom vandet i verdenshavet indeholder alle de kemiske elementer i det periodiske system, er det polyethylen, der er det mest berettigede og logiske valg her, fordi reaktioner med vand af enhver sammensætning er udelukket, hvilket betyder, at kablet ikke lider af miljøet.

Polyethylen blev brugt som isolering og i de første interkontinentale telefonlinjer bygget i midten af det 20. århundrede. Men da polyethylen alene på grund af sin naturlige porøsitet ikke er i stand til at beskytte kablet fuldt ud, anvendes der også yderligere beskyttelseslag.

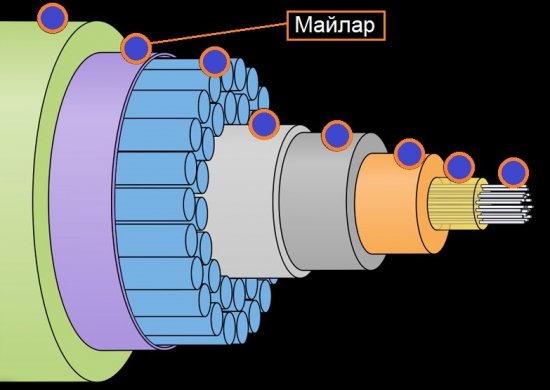

Under polyethylenet er en mylarfilm, som er et syntetisk materiale baseret på polyethylenterephthalat. Polyethylenterephthalat er kemisk inert, modstandsdygtig over for meget aggressive miljøer, dens styrke er ti gange højere end polyethylen, modstandsdygtig over for slag og slid. Mylar har fundet bred anvendelse i industrien, inklusive rumfart, for ikke at nævne adskillige anvendelser inden for emballage, tekstiler osv.

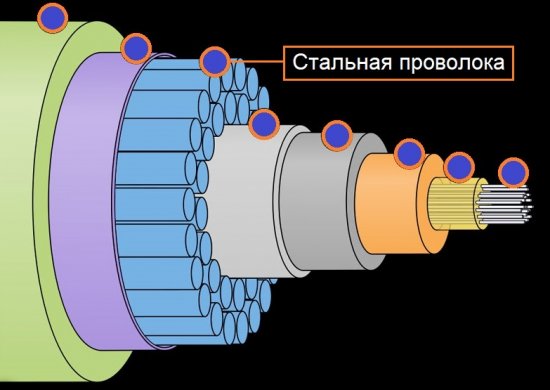

Under mylarfilmen er der en armatur, hvis parametre afhænger af karakteristika og formål med et bestemt kabel. Det er normalt en solid stålfletning, der giver kablet styrke og modstand mod ydre mekaniske belastninger. Elektromagnetisk stråling fra kablet kan tiltrække hajer, som kan bide i kablet, og blot at blive fanget af fiskegrej kan blive en trussel, hvis der ikke er beslag.

Tilstedeværelsen af galvaniseret stålforstærkning giver dig mulighed for sikkert at forlade kablet i bunden uden at skulle lægge det i en rende. Kablet er forstærket i flere lag af en jævn trådspole, hvor hvert lag har en viklingsretning forskellig fra det foregående. Som et resultat når massen af en kilometer af et sådant kabel flere tons. Men aluminium kan ikke bruges, fordi det i havvand ville reagere med dannelse af brint, og det ville være skadeligt for de optiske fibre.

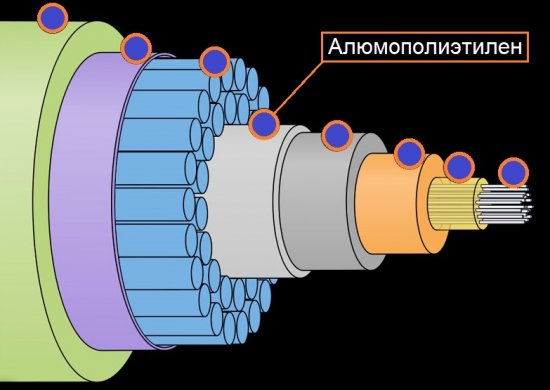

Men aluminium polyethylen følger stålarmeringen, det går som et separat lag af afskærmning og vandtætning. Aluminopolyethylen er et kompositmateriale af aluminiumsfolie og polyethylenfolie limet sammen. Dette lag er næsten usynligt i et stort volumen af kabelstrukturen, da dets tykkelse kun er omkring 0,2 mm.

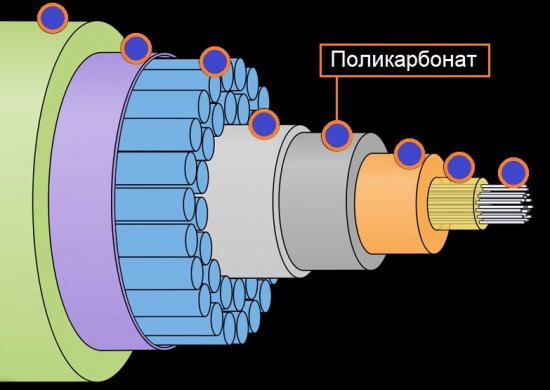

For yderligere at styrke kablet er der et lag af polycarbonat. Det er stærkt nok, mens det er let. Med polycarbonat bliver kablet endnu mere modstandsdygtigt over for tryk og slag, det er ikke tilfældigt at polycarbonat bruges i produktionen af beskyttelseshjelme. Blandt andet har polycarbonat en høj termisk udvidelseskoefficient.

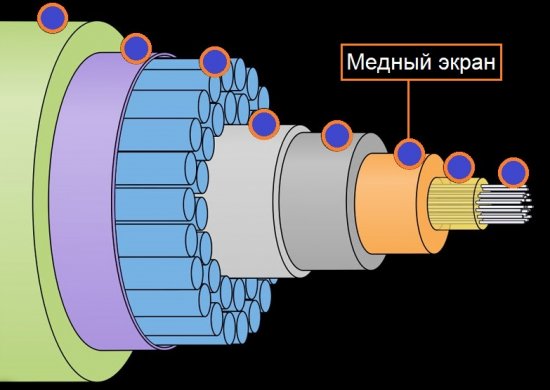

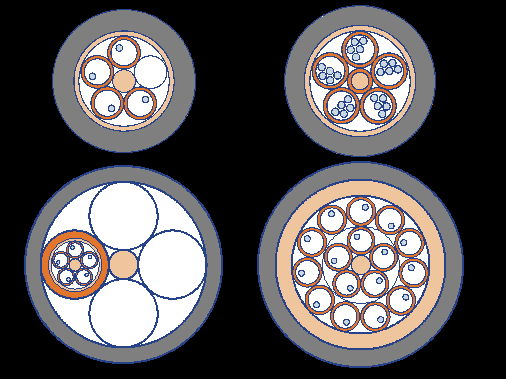

Under polycarbonatlaget er et kobber (eller aluminium) rør. Det er en del af kabelkernestrukturen og fungerer som en afskærmning. Inde i dette rør er der direkte kobberrør med lukkede optiske fibre.

Antallet og konfigurationen af optiske fiberrør til forskellige kabler kan være forskellige, hvis det er nødvendigt, er rørene korrekt sammenflettet. Metaldelene af strukturen tjener her til at drive regeneratorerne, som genopretter formen af den optiske impuls, som uundgåeligt forvrænges under transmissionen.

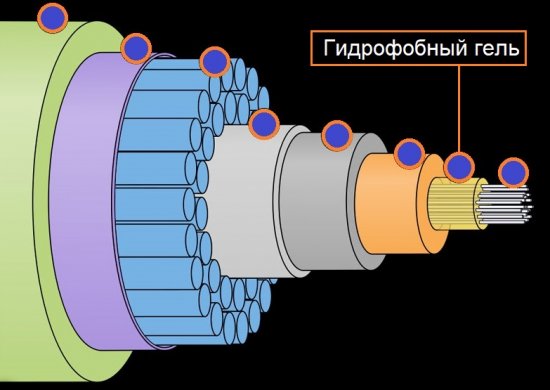

En hydrofob thixotrop gel placeres mellem rørvæggen og den optiske fiber.

Produktionen af dybhavs fiberoptiske kabler er normalt placeret så tæt på havet som muligt, oftest nær havnen, da et sådant kabel vejer mange tons, mens det er bedre at samle det af de længst mulige stykker, mindst 4 kilometer hver (vægten af et sådant stykke er 15 tons !!!).

At transportere et så tungt kabel over en lang afstand er ikke en let opgave. Til landtransport bruges dobbelte skinneplatforme, så hele stykket kan rulles op uden at beskadige fibrene indeni.

Endelig kan kablet ikke bare kastes fra skibet – i vandet. Alt skal være omkostningseffektivt og sikkert. Først får de tilladelse til at bruge kystfarvande fra forskellige lande, derefter licens til at arbejde osv.

Derefter foretager de geologiske undersøgelser, vurderer seismisk og vulkansk aktivitet i læggeområdet, ser på meteorologernes prognoser, beregner sandsynligheden for undersøiske jordskred og andre overraskelser i området, hvor kablet vil ligge.

De tager højde for dybden, bundens tæthed, jordens beskaffenhed, tilstedeværelsen af vulkaner, sunkne skibe og andre fremmedlegemer, der kan forstyrre arbejdet eller kræve forlængelse af kablet. Først efter omhyggeligt kalibrerede detaljer ned til mindste detalje begynder de at læsse kablet på skibe og lægge det.

Kablet lægges løbende. Den transporteres gennem en bugt på et skib til gydepladsen, hvor den synker til bunds. Maskinerne vikler kablet ud med den korrekte hastighed og bevarer spændingen, mens båden følger ruten.Hvis kablet går i stykker under installationen, kan det hejses ombord og repareres med det samme.