Varmebestandighed og brandmodstand af kabler og ledninger, ikke-brændbar isolering

Det er umuligt at forestille sig den moderne verden uden kablet og kabelkommunikation, hvis volumen i øvrigt konstant vokser og vokser. Den høje tæthed af elektriske kabler i forskellige, ikke altid ideelle forhold til kabelisolering, øger risikoen for brande. For eksempel lider statsøkonomien hvert år i USA på grund af brande forårsaget af kabelbrande tab på omkring 6 milliarder dollars. Så spørgsmålet om at skabe pålidelige brandsikre kabler og ledninger, der ikke spreder forbrænding, bliver mere og mere presserende.

Så kablets brandsikkerhed bestemmes af følgende fem indikatorer:

Ikke-udbredende forbrænding

Ved manglende udbredelse af forbrænding forstås kablets evne til at selvslukke umiddelbart efter, at flammen er ophørt. Denne indikator kan kvantificeres langs længden af kablet, der er beskadiget af brand, efter flammens afslutning.

Røg optisk tæthed

Den maksimale specifikke optiske tæthed af mediet i rummet under afbrændingen af en eksperimentel kabelprøve karakteriserer røgniveauet, der er karakteristisk for denne type kabler under deres afbrænding. Denne parameter afspejler, hvor hurtigt røgen spredes i et rum, der er ramt af en brand, hvis et sådant kabel er tændt. Dette er vigtigt for at bestemme betingelserne for at slukke en brand.

Korrosionsaktivitet af udgasningsprodukter

Jo højere ætsningsevnen af afgasningsprodukterne er, jo større brandskader. Med høj ætsning af gasfrigivelsesprodukter ødelægges elektrisk udstyr i et rum, der er dækket af brand. Kvantitativt bestemmes denne parameter af frigivelsen af: hydrogenchlorid, hydrogenbromid, svovldioxid osv. — fra mængden af sådanne aktive produkter.

Gas toksicitet

Som regel fører toksiciteten af gasemissioner til ulykker og tab ved brande. Disse giftige produkter er hovedsageligt: ammoniak, kulilte, hydrogencyanid, hydrogensulfid, svovldioxid osv.

Brandmodstand

Brandsikre kabler bevarer deres egenskaber under påvirkning af åben ild, denne indikator beregnes over tid - fra 15 minutter til 3 timer - i hvilken tid det brandsikre kabel kan fortsætte med at arbejde.

Kabelisolering og brandmodstand

Kablets brandsikkerhed bestemmes hovedsageligt af materialet i dets isolering og beskyttende belægning samt af kablets design. Polymermaterialerne, der anvendes til fremstilling af isolering, er karakteriseret ved sådanne brandsikkerhedsparametre som:

-

brændbarhed;

-

Oxygen indeks;

-

Røgproduktionskoefficient;

-

Korrosionsaktivitet af udgasningsprodukter;

-

Toksicitet af forbrændingsprodukter.

Antændelighed

Ifølge GOST 12.1.044-89 er materialernes brændbarhed karakteriseret, det vil sige deres evne til at brænde. Materialer er forskellige: ikke-brændbart, svært at brænde og brændbart.

Ikke-brændbare materialer er generelt ude af stand til at brænde i luft. Ikke-brændbare materialer kan antændes i nærvær af luft, men når først flammekilden er fjernet, kan de ikke fortsætte med at brænde af sig selv.

Brandbare materialer er i stand til selvantændelse og kan fortsætte med at brænde efter at flammekilden er fjernet.Det vigtige her er, at kvantitative indikatorer for brandbarhed ofte ikke fuldt ud indikerer kablets brandsikkerhed.

Ilt indeks

For en mere præcis vurdering af materialets brændbarhed under testen anvendes "iltindekset", som er lig med det mindste volumen af ilt i nitrogen-ilt blandingen, hvorved en stabil forbrænding af det givne materiale kan tage placere. Et oxygenindeks på mindre end 21 indikerer materialets brændbarhed, det vil sige, at sådant materiale kan brænde i luft, selv efter at antændelseskilden er blevet fjernet.

Røgproduktionskoefficient

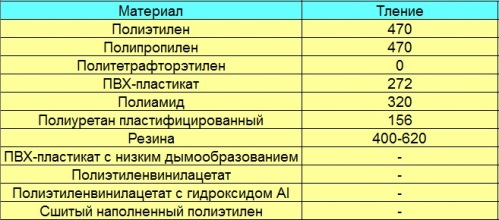

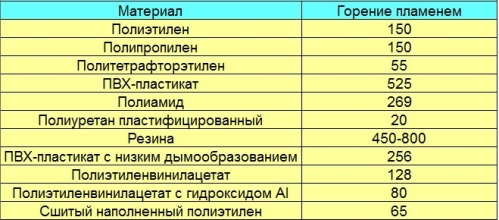

Som nævnt ovenfor afspejler røgkoefficienten røgens optiske densitet under forbrænding af materialet i testkammeret eller indendørs. Denne parameter bestemmes ved fotometrisk at registrere dæmpningen af belysningen på grund af lysets passage gennem et rum fyldt med røg. US National Bureau of Standards definerer for eksempel to røgforhold: ulmende og flammende. Den maksimale optiske røgdensitet bestemmes for forskellige materialer:

Korrosionsaktivitet af udgasningsprodukter

I henhold til indholdet af hydrogenchlorid, hydrogenbromid, svovloxid og hydrogenfluorid vurderes i henhold til IEC-anbefalinger ætsningsevnen af udgasningsprodukterne. Til dette anvendes kendte analysemetoder, når prøven opvarmes i et forbrændingskammer til en temperatur på 800°C i 20 minutter.

Toksicitet af forbrændingsprodukter

Gennem mængden af giftige gasser, der frigives under forbrændingen, såsom: kulilte, kuldioxid, hydrogenchlorid, hydrogenfluorid, hydrogenbromid, svovloxid, nitrogenoxid og hydrogencyanid, evalueres graden af toksicitet af forbrændingsprodukterne ved testning af materiale opvarmet til en temperatur på 800 ° C. Velkendt faktum: hovedsageligt i kabelindustrien bruges PVC-isoleringer, gummi og polyethylen til isolering.

PVC-forbindelse er det mindst brandfarlige materiale på grund af dets kemiske struktur, hvor der ikke er dobbeltbindinger i molekylerne, og der er kloratomer.

I tilfælde af brand nedbrydes PVC og frigiver hydrogenchlorid, som forhindrer branden i at sprede sig. Men når det interagerer med vand eller damp, bliver hydrogenchlorid til saltsyre, som er meget ætsende. Desuden er hydrogenchlorid farligt for mennesker, så brugen af PVC er begrænset i produktionen af isolering til brandsikre og brandsikre kabler.

Øget brandmodstand og varmebestandighed

Ved at tilføje inhibitorer til PVC er det muligt at øge dets brandmodstandsdygtighed. Så indførelsen af fosfatblødgøringsmidler, flammehæmmere, fyldstoffer - reducerer antændeligheden af PVC-forbindelser. Samtidig reduceres også gasudledningen i tilfælde af brand, da inhibitorerne binder hydrogenchlorid og udfælder det i form af et ikke-brændbart rum.

Polyethylen er mere brandfarligt, og for at gøre polyethylenisolering ikke-brændbar, tilsættes flammehæmmere til det, som bidrager til selvslukning af polyethylenisolering baseret på den modificerede sammensætning. Den mest almindelige løsning er en blanding af antimontrioxid og klorparaffin, på grund af hvilken der opnås en fordel i forhold til PVC - reduceret gasudledning, reduceret toksicitet og fare for mennesker.

Hvad angår gummiisolering, er gummi det mindst brandfarlige. polychloropren gummi, som blev meget brugt som kabelkappemateriale. Det mest brandsikre gummi er silikonegummi, klorsulfoneret eller kloreret polyethylen ("hypalon") og andre gummilignende polymerer.

Polymerer baseret på fluorpolymerer såsom tetrafluorethylen er meget flammebestandige på grund af deres meget høje iltindeks og lave fordampning.Men ved kabelkappetemperaturer over 300°C bliver sådanne materialer giftige, farlige for mennesker og også ætsende for elektrisk udstyr.

Imprægnerede papirisolerede og aluminiumskappede kabler var de første brandsikre strømkabler.

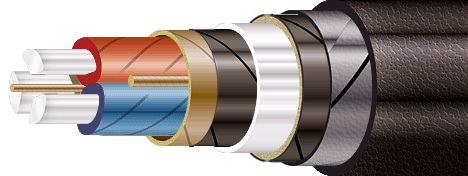

Højspændingskabler af mærkerne TsAABnlG og AABnlG i bundter spreder ikke forbrænding og modstår 20 minutters eksponering for åben ild på kappen, det vil sige, at disse kablers brandmodstand er blevet bekræftet i test.

Deres beskyttelsesdæksel har en kompleks struktur: et par galvaniserede stålstrimler og en glasfiberpude under kofangeren. Derudover er brandmodstanden tilvejebragt af tilstedeværelsen af skaller, panser og metalskærme, som hjælper med at forbedre kvaliteten og brandmodstanden af kabler, selv med plastisolering.

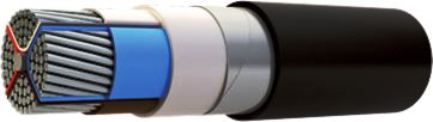

Når der kræves flammehæmning fra kablet, anvendes armeret kabel med PVC-isolering af kobber- eller aluminiumledere med sektor eller rund form. På kernerne snoet sammen med fyldet tilføjes en spole af polyethylenterephthalat eller polypropylenstrimler, som er arrangeret med et mellemrum.

Efter påføring af strimlerne fremstilles en selvslukkende polyethylenbælteisolering ved ekstrudering. Dernæst påføres en strimmel af halvledende kabelpapir med et mellemrum, derefter et par 0,3 til 0,5 mm tykke stålstrimler, der danner en rustning. De øverste bælter dækker hullerne i de underliggende bælter. Kroppen er lavet af en lavtbrændbar PVC-blanding med en tykkelse på 2,2-2,4 mm.

Som et resultat opfylder kappen kombineret med tape fuldt ud de flammehæmmende krav til AVBVng- og VBVng-kabler, når de er lagt i bundter, på trods af den almindelige PVC-belægning.

Nogle nyttige løsninger til ildfaste kabler er strimler af glasglimmer over kernen. Sådanne brandmodstandsdygtige barrierer sikrer sammen med en PVC-forbindelse langtidsmodstand af kabelkappen over for flammens påvirkning; de bruges i kabler til spændinger op til 6 kV.

Formuleringer, der ikke afgiver hydrogenhalogenider ved forbrænding, såsom tværbundet polyethylen med flammehæmmere og mineralske fyldstoffer, er bedst til brandbeskyttelse af kabler.

Derudover påføres nogle gange vandbaserede emulsionsmalinger og blæk med ikke-brændbare komponenter på kabelkappen ved sprøjtning eller børstning for at give yderligere beskyttelse til kablet. Laget påføres med en tykkelse på ca. 1,5 mm, mens kablets strømbæreevne kun reduceres med 5%.

Varmebestandige kabler med mineralsk isolering og i stålkapper, såsom KNMSpZS, KNMSpN, KNMSS, KNMS2S osv., er meget udbredt. Her er ledningerne indkapslet i hylstre af legeret eller rustfrit stål. Isoleringen mellem kernerne og skallerne er lavet af magnesiumoxid eller periklase.