Pålidelighed af elektriske produkter og enheder

Blandt de egenskaber, der bestemmer kvaliteten af et elektrisk produkt, er et særligt sted optaget af pålidelighed - produktets evne til at udføre sine funktioner og holde værdierne af kvalitetsindikatorerne uændrede over tid eller inden for forudbestemte grænser.

Blandt de egenskaber, der bestemmer kvaliteten af et elektrisk produkt, er et særligt sted optaget af pålidelighed - produktets evne til at udføre sine funktioner og holde værdierne af kvalitetsindikatorerne uændrede over tid eller inden for forudbestemte grænser.

Elektrisk produkt - et produkt beregnet til produktion eller konvertering, transmission, distribution eller forbrug af elektrisk energi (GOST 18311-80).

Ethvert elektrisk produkt eller enhver enhed kan være i en af følgende tilstande:

-

oprejst

-

defekt,

-

arbejder

-

ikke-arbejdende

-

begrænsende.

Et produkt, der er i god stand, fungerer også, men et fungerende produkt er ikke nødvendigvis et godt produkt. Skader på generatorhuset (buler, ridser, defekter i den malede overflade osv.) gør f.eks. generatoren ubrugelig, men forbliver samtidig funktionsdygtig.

Som regel bestemmes produktets arbejdstilstand af listen over parametre specificeret i dokumentationen og de tilladte grænser for deres ændring. Tab af produktivitet kaldes afvisning.

Årsagerne til svigt kan både være overskridelse af det tilladte niveau af ydre påvirkninger og produktfejl... Husk at ikke alle fejl fører til svigt. Et produkts svigt vurderes ud fra forekomsten af støj, udseendet af lugten af brændt isolerings- og imprægneringsmaterialer, overophedning, en ændring i aflæsningerne af kontrolenheder og instrumenter mv.

I sagens natur kan alle defekter og skader være:

-

elektrisk

-

mekanisk

Elektrisk omfatter afbrudte kontakter, kortslutninger, åbne kredsløb, forbindelsesfejl osv.

Mekaniske defekter er fejl i samlingen af elementer, transmissionssystemer fra servomotorer til styringer, aktuatorer, bevægelige dele af relæer og kontaktorer mv.

Med hensyn til regler, metoder og kontrolmidler er defekter opdelt i:

-

eksplicit, til afsløring af hvilke dokumentationen indeholder regler, metoder eller kontroller,

-

skjulte, som de ikke er beregnet til.

For eksempel, hvis kvaliteten af en del kun kontrolleres ved at måle dens geometriske dimensioner, så vil afvigelsen af disse dimensioner fra tolerancen være en åbenlys defekt. Samtidig kan der være revner og hulrum inde i emnet, som ikke kan detekteres ved måling af emnets dimensioner. Med den valgte kontrolmetode vil disse defekter blive skjult. For at opdage skjulte defekter anvendes andre regler, metoder og kontrolmidler, som ikke er fastsat i dokumentationen for dette produkt, især hulrum og revner kan påvises ved røntgenundersøgelse.

Fejl kan opstå af forskellige årsager, men hvis de ikke er relateret til funktionsfejl i andre elementer, kaldes de uafhængige.Fejl som følge af en anden fejl betragtes som afhængig (for eksempel svigt af en transistor efter afbrydelse af dens base til kredsløbet).

Normalt er pålidelighed forbundet med fraværet af fejl, det vil sige med dens pålidelighed.

Generelt omfatter pålidelighed, udover pålidelighed, sådanne egenskaber som holdbarhed, vedligeholdelse, bevaring... Det kaldes normalt en kvantitativ vurdering af de egenskaber, der indgår i pålidelighedsindikatorer for pålidelighed... Den væsentligste forskel mellem pålidelighedsindikatorer og andre indikatorer er at uanset dimensionen er de alle ikke-tilfældige karakteristika af stokastiske variable.

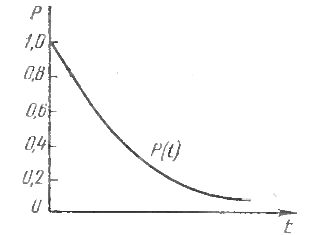

Lad os forklare indholdet af en sådan egenskab som pålidelighed, udtrykt ved indikatoren «sandsynlighed for fejlfri drift». Antag, at på tidspunktet t = 0, er n lignende produkter samtidig involveret i arbejdet. Efter et tidsinterval Δt = t vil der være m produkter at servere. Så kan sandsynligheden for fejlfri drift på tidspunktet t — P (t) defineres som forholdet mellem m — antallet af produkter, der virker på tidspunktet t, til det samlede antal produkter n, dvs.

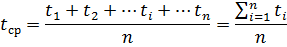

I den samtidige drift af n produkter opstår et sådant tidspunkt t1, når det første produkt fejler. På tidspunktet t2 fejler det andet produkt. Med lang nok drift vil der komme et tidspunkt tn, hvor det sidste af de n produkter fejler. Da tn> … t2> t1, er det umuligt entydigt at bestemme driftstiden for et andet produkt ud fra driftstiden for et produkt. Derfor er arbejdets varighed fastsat som en gennemsnitsværdi

Af grafen (fig. 1) kan det ses, at sandsynligheden for fejlfri drift ændrer sig over tid.I det indledende tidspunkt er sandsynligheden for fejlfri drift P(t) = 1, og i løbet af den gennemsnitlige tid for fejlfri drift tcp falder værdien af P(t) fra 1 til 0,37.

I løbet af 5 tcp vil næsten alle n produkter fejle, og P(t) vil være praktisk talt nul.

Figur 1. Afhængighed af sandsynligheden for fejlfri drift af produktet til tiden

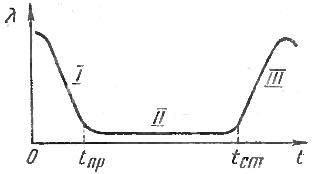

Ris. 2. Afhængighed af fejlfrekvensen for produkter til tiden

Produktskade afhænger af tidspunktet for dets drift. Sandsynligheden for produktfejl i hver tidsenhed, hvis fejlen endnu ikke er opstået, er karakteriseret ved fejlfrekvensen og angivet med λ (t). Denne indikator kaldes lambda-karakteristikken. Der kan skelnes mellem tre hovedperioder med λ-ændring over tid (fig. 2): I-udløbsperioden, der varer fra 0 til tpr, II-perioden for normal drift fra tpr til tst, III — ældningsperiode fra tst til ∞ …

I periode I stiger graden af skade, hvilket forklares ved tilstedeværelsen i produktet af elementer med skjulte defekter, krænkelser af de teknologiske processer i produktproduktionen osv. Periode II er kendetegnet ved den relative konstans af λ (t), som forklares ved fraværet af ældning af elementerne. Efter afslutningen af periode II stiger λ (t) kraftigt på grund af en stigning i antallet af elementer, der er svigtet på grund af ældning og slid. Drift af produktet i periode III bliver økonomisk upraktisk på grund af den kraftige stigning i reparationsomkostninger. Derfor bestemmer tidsperioden før tst produktets gennemsnitlige levetid før bortskaffelse.

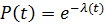

Fejlraten λ (t) og sandsynligheden for fejlfri drift P (t) af produktet er relateret til hinanden med forholdet

Dette udtryk kaldes den eksponentielle lov om pålidelighed.

Værdien af pålidelighedsindikatorerne, der er registreret i den tekniske dokumentation af produktet, skal bekræftes af specielle pålidelighedstests, ved at modellere processerne for tilfældige fejl i specielle enheder, herunder ved hjælp af en computer eller ved beregning. Det skal bemærkes, at beregningsmetoden anvendes ved design af et produkt næsten altid, uanset om der vil blive brugt andre metoder til at bekræfte pålideligheden.

Ved beregning af et produkts pålidelighed anvendes enten tabelformede indikatorer for pålideligheden af de elementer, der er inkluderet i produktet, eller data opnået ved en af ovenstående metoder for produkter, der ligner de designet.

Af de kendte pålidelighedsberegningsmetoder er den enkleste koefficientmetoden, hvor skaderaten λ (t) er konstant over tid. Om nødvendigt tages der højde for indflydelsen af driftstilstande og driftsbetingelser på produktets pålidelighed af korrektionsfaktorerne k1, k2,... kn

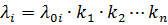

Graden af svigt af et givet element under reelle driftsforhold λi beregnes ved hjælp af formlen

hvor λоi er tabelværdien for graden af beskadigelse af et element, der fungerer under normale forhold, er k1 ... kn korrektionskoefficienter afhængig af forskellige påvirkningsfaktorer.

Værdierne af koefficienten k1 afhængigt af indflydelsen af mekaniske faktorer under forskellige driftsbetingelser er angivet nedenfor:

Driftsbetingelser Korrektionsfaktor Laboratorium 1,0 Utålmodig 1,07 Skib 1,37 Automotive 1,46 Jernbane 1,54 Fly 1,65

Koefficienten k2, afhængigt af de klimatiske faktorer i miljøet, kan have følgende værdier:

Temperatur Fugtighed Korrektionsfaktor +30,0±10,0 65±5 1,0 +22,5±2,5 94±4 2,0 +35,0±5,0 94±4 2,5

Korrektionsfaktorer for andre faktorer kan findes i pålidelighedsmanualer.

Særlige pålidelighedstests er hovedmetoden til at bekræfte pålidelighedsindikatorerne specificeret i den tekniske dokumentation. Sådanne test udføres periodisk inden for den periode, der er fastsat af de tekniske specifikationer (TU) for produktet, såvel som i tilfælde af ændringer i teknologien til fremstilling af produktet eller ændringer i komponenter og materialer, hvis disse ændringer kan påvirke pålideligheden af produktet. De tekniske specifikationer indeholder et pålidelighedstestprogram, der ud over de afsnit, der leveres af ESKD-standarderne, indeholder en testplan.

Testplan - regler, der bestemmer antallet af produkter, der skal testes, testproceduren og betingelserne for deres ophør.

Den enkleste testplan er, når n lignende produkter testes samtidigt, de fejlbehæftede produkter ikke udskiftes eller repareres, testene stoppes enten efter en forudbestemt testtid er gået, eller efter at hvert af de resterende operationelle produkter har fungeret i en forudbestemt tid.

Indikatorer for produktpålidelighed kan også bestemmes som et resultat af indsamling og behandling af oplysninger om produktets ydeevne under driften.De former for dokumenter, der er gyldige i forskellige brancher, er forskellige indbyrdes, men uanset dette skal de afspejle følgende oplysninger:

-

produktets samlede varighed,

-

Vilkår for brug,

-

varigheden af produktets drift mellem fejl,

-

skaders antal og karakteristika,

-

varigheden af reparationen for at eliminere en specifik skade,

-

type og mængde brugte reservedele mv.

For at opnå pålidelige indikatorer for produktets pålidelighed baseret på driftsdata, skal information om fejl og mangler være kontinuerlig over tid.