Gummi og gummimaterialer: gummi, ebonit, guttaperka, balata

Gummi Dette er det generiske navn, hvorunder koagulationsproduktet af mælkesaften udskilt af visse tropiske planter sælges. Disse planter omfatter den brasilianske hevea (Hevea brasiliensis) og dens beslægtede arter. Omkring 9/10 af verdens gummiproduktion kommer fra både vildtlevende og plantagehevea.

Plantagegummi er overlegen i kvalitet i forhold til vild gummi. Kommercielt gummi har forskellige navne, den mest værdifulde kvalitet er "paragummi". Kemisk er hovedbestanddelen af gummi en kulbrintesammensætning (С10З16)n. I øjeblikket fremstilles syntetisk gummi i store mængder ved polymerisation af isopren (C538). Gummi er opløseligt i benzin, benzen, kulstofdisulfid osv.

Allerede før opdagelsen af Brasilien havde de indfødte indianere "gummikugler", flasker af ubrydeligt materiale og brugte fakler til optænding på helligdage, som brændte i lang tid, men afgav en masse sod og havde en skarp lugt. De er lavet af gummitræets mælkehvide "tårer".

Prøver af dette materiale i form af gummiagtige tørre kager blev bragt hjem af den franske opdagelsesrejsende og videnskabsmand Charles Marie de la Condamine i 1744 under den britiske flådeblokade af Frankrig. Men gummi fik først industriel betydning, efter at den amerikanske kemiker Charles Nelson Goodyear i 1839 havde held med at omdanne gummi med svovl under påvirkning af varme fra plastik til en elastisk tilstand (gummi).

Som et resultat af vulkaniseringsprocessen og produktionen af ebonit blev han i 1848 grundlæggeren af den moderne gummiindustri. I 1898 blev Goodyear Tire & Rubber Company grundlagt i Akran, Ohio. Selv i dag er det en af de største producenter af gummi og syntetiske gummiprodukter i verden.

Gummi forarbejdning

I sin rene form bruges gummi ikke, men er forblandet med forskellige stoffer, hvoraf svovl spiller en stor rolle. Den resulterende blanding støbes og vulkaniseres. Blanding sker ved at slibe gummiet på ruller, med gradvis tilsætning af et eller andet stof.

Sammensætningen af gummimassen kan omfatte følgende stoffer:

-

gummi;

-

gummisurrogater (genvinding — gammelt gummi og fakta — svovlvulkaniserede fede olier);

-

fyldstoffer (zinkoxid, kridt, kaolv osv.);

-

svovl;

-

vulkaniseringsacceleratorer;

-

blødgøringsmidler tilsat en stor procentdel af fyldstoffer (paraffin, ceresin, asfalt osv.);

-

farvestoffer.

I elektroteknik bruges blødt gummi med et højt indhold af fyldstoffer (op til 60% og mere), men med et lavt svovlindhold, og hårdt gummi - horngummi, ebonit, med et højt svovlindhold.

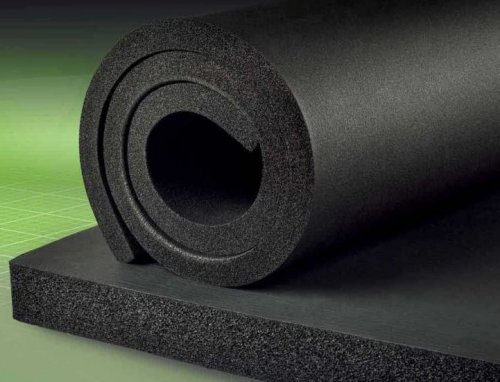

Gummi

Gummi er en blanding af gummi og svovl behandlet ved forhøjet temperatur. Ekstremt fleksibelt, elastisk, fuldstændig vandtæt materiale med høje isolerende egenskaber.Det fremstilles i form af plader af forskellig tykkelse og er meget brugt til at isolere ledninger. De negative egenskaber er lav varmebestandighed og oliemodstand.

Vulkanisering er jeg

Til elektriske produkter anvendes ekstremt varm vulkanisering. Vulkaniseringstemperaturen er 160 - 170 ° C for hård gummi og 125 - 145 ° C for blød gummi. Vulkaniseringstiden afhænger af typen af produkter og deres størrelse.

For at fremskynde vulkaniseringsprocessen tilsættes specielle stoffer af organisk og uorganisk oprindelse - acceleratorer - til afskumsblandingen. Disse stoffer omfatter oxider af nogle metaller såvel som nogle komplekse organiske forbindelser. Jeg har acceleratorer, der ikke kun reducerer vulkaniseringstiden med 4-6 gange, men giver også et mere homogent produkt og i alle henseender de bedste kvaliteter.

Knuste egenskaber af gummi

Egenskaberne af gummi afhænger af dets type, type fyldstof, mængden af svovl, vulkaniseringstid osv. Forøgelse af svovlindholdet øger den dielektriske konstantvinkel og tabsvinklen. Af urenhederne har carbon black den mest skadelige effekt på de elektriske egenskaber, og formalet kvarts er den mindst skadelige.

Oudsmruch ombkapacitansmodstand er i gennemsnit 1014 — 1016 Ohm x cm... Dielektrisk konstant fra 2,5 til 3. Elektrisk styrke for rågummi — 24 kV/mm, for vulkaniseret gummi — 38,7 kV/mm... Tabtangent for vulkaniseret gummi 0,005 — 0.02. vægt af ren gummi 0,93 — 0,97, gummiblanding — 1,7 — 2. Midlertidig modstand modstand NSog strække god gummi — 120 kg / cm2, desuden, når rivning, gummiet forlænges med 7 gange .

Blødt gummi er hovedsageligt isolering af ledninger, til fremstilling af rør, bånd, handsker mv.Ved el-arbejde er der i vid udstrækning anvendt isoleringstape, som er et simpelt almindeligt bånd beklædt på den ene side med en gummiklæbemasse.

Ebonit

Også kaldet hård gummi. De bedste mærker af ebonit indeholder 75% ren gummi og 25% svovl. Nogle sorter indeholder også restitution og fyldstoffer. Nogle gange tilsættes fyldstoffer dog for at ændre egenskaberne af ebonit i den ønskede retning, for eksempel imer for at øge dets varmebestandighed.

Oudsmruch om b Kapacitiv modstand af de bedste kvaliteter af ebonit går op til 1016 — 1017 Ohm x cm Overflademodstand op til 1015 Ohm... Overflademodstanden reduceres dog væsentligt ved langvarig udsættelse for lysstråler. For at reducere denne effekt skal ebonitoverfladen være godt poleret.

Ældningen sker på grund af frigivelsen af frit svovl fra ebonitten, som kombineres med atmosfærisk ilt og fugt for at give svovlsyre. For at genoprette overfladen. ebonitten vaskes først med ammoniak og derefter gentagne gange med destilleret vand.

Den elektriske styrke af eboint er fra 8 til 10 kV / mm ved tykkelser af størrelsesordenen 5 - 10 mm ... Maksimal bøjningsstyrke fra 400 til 1000 Kilogram / ° Cm2 ... Midlertidig modstand i stødbøjning 5 - 20 (kg x cm) / cm2 … Varmebestandighed 45 — 55 ° C.

Virksomheder, der producerer ebonit, producerer normalt flere varianter af det. Jo lavere karakter, jo flere gummierstatninger og fyldstoffer indeholder den. Ebonit er meget brugt i elektroteknik. Ebonit sælges i plader, stænger og rør.

Særlige kvaliteter af ebonit omfatter acestonit og vulkanasbest.Deres produktion er lidt anderledes end produktionen af ebonit, nemlig: da asbestfibrene er fuldstændigt formalet med ruller, opløses gummiet i benzin og blandes derefter med asbest og andre fyldstoffer. Sådanne blandinger kan indeholde meget lidt gummi, op til 10%, som et resultat af, at varmebestandigheden af disse produkter kan stige op til 160 ° C.

Ebonitpulver bruges til at fremstille plast, hvorfra forskellige isoleringsdele presses.

Syntetisk kunstgummi

I den moderne kabelindustri foretrækkes ikke naturgummi, men dets syntetiske typer og blandinger. Disse blandinger giver specifikke egenskaber til det isolerende lag og kappe af færdige produkter (ledninger, ledninger og kabler). Til blandingerne tilsættes additiver, der fremskynder tværbindingsreaktionen, samt farvepigmenter og additiver, der beskytter slutproduktet mod ældning.

Der er flere typer syntetisk gummi - carboxylat, polysulfid, ethylenpropim osv. Syntetisk gummis elektriske egenskaber er tæt på naturgummi, men de mekaniske egenskaber er lavere.

Guttaperka

Guttaperka er et produkt af koagulering af mælkesaften fra visse planter, der vokser på øerne i det malaysiske øhav.

Guttaperka indeholder 20-30% harpiks og 70-80% gummi med kulbrinter, og dens kemiske sammensætning er tæt på naturgummi. Men da slægtninge ikke altid er ens, opfører guttaperka sig også anderledes end naturgummi. Ved en temperatur på 50-70 OC guttaperka bliver den plastisk, men ikke elastisk, som gummi, og hærder, når den udsættes for kulde.

Guttaperka heler ikke. Det begynder at blive blødt ved 37 ° C, ved 60 ° C bliver det helt plastisk og ved 130 ° C smelter det. Oudsmruch volumetrisk modstand 1014 — 1016 Ohm x cm.

Det er et af de ældste elektriske isoleringsmaterialer. Siden 1845 har telegrafledninger i Storbritannien været isoleret med guttaperka, inkl. til isolering af undervandsledninger.

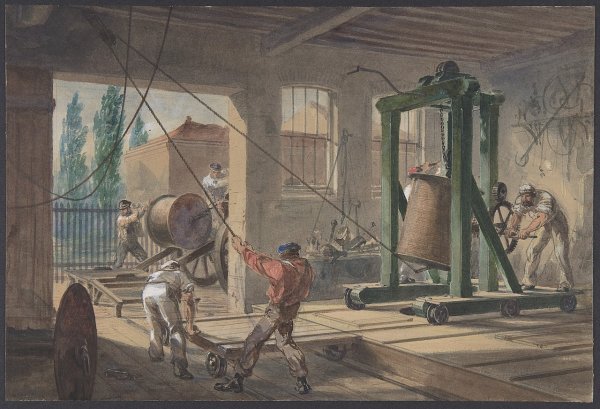

Undervands telegrafkabel 1864

I halvfjerdserne af XIX århundrede dukkede de første kabelfabrikker op i udlandet og i Rusland. Disse fabrikker laver hovedsageligt isolerede ledninger til telegrafen, og nogle få laver guttaperka-isoleret undersøiske telegrafkabel.

Brugen af nye råvarer som gummi, guttaperka og balata blev støttet af Franz Klout (1838 - 1910), født i Köln, som blev en innovatør og den vigtigste grundlægger af gummiindustrien i Tyskland.

Forsøg med guttaperka som isolerende beklædning blev også udført af Werner von Siemens, som ville bruge den til jordkabler. I løbet af tre års tests på vegne af den tyske regering viste det sig, at guttaperka ødelægges af jordens naturlige aggressive stoffer og efter kort tid mister sine isolerende egenskaber i det underjordiske vand.

Som isolator for kernen af strømkablet holdt guttaperka relativt kort, da isoleringen blev hård i kulden og blød under påvirkning af varme, den var dyr og kunne derfor ikke gøres ideel (se — Hvad er kabelprodukter).

Dækker snoren med guttaperka. Greenwich, 1865-66. Maleri af R. C. Dudley

Dengang blev venerne lagt i rør af jern og bly og omviklet med strimler af bomuld, hør eller jute. Og i 1882 opstod ideen om at bruge disse materialer til isolering. Til dette formål er der skabt imprægneringsmidler baseret på vaseline med tilsætning af naturlige fortykningsharpikser.

Den guttaperka-presse, der så blev brugt, blev en hydraulisk blypresse, ved hjælp af hvilken blyforingen blev påført direkte på kernen, og der var ikke behov for at bruge jernrør.

Kappen er beskyttet mod korrosion af bitumenimprægneret jute, som er viklet rundt om kablet. To galvaniserede jernplader imprægneret med bitumen og lagt overlappende blev brugt som mekanisk beskyttelse. For fuldstændig beskyttelse mod korrosion blev de igen dækket med bitumenimprægneret jute.

Bitumen er et af de produkter, der har efterladt sorte mærker i hænderne på underjordiske kabelinstallatører i mange årtier. Fordi den, kendt som "jordtjære" eller "stentjære", blev udvundet som "naturlig asfalt", og i dag hovedsageligt frigives under vakuumdestillation af olie, blev den brugt så tidligt som i 2500 f.Kr. kaldet "asfalt" af indbyggerne i Mesopotamien for seglerne mellem plankerne på deres skibsdæk. Det bruges også som forløber for linoleum for at isolere gulve mod fugtindtrængning.

Balata, et produkt relateret til gummi og guttaperka, udvindes i Venezuela. Dens egenskaber er tæt på guttaperka og den bruges som tilsætning til den og til gummi Ballen indeholder flere naturlige harpikser end gummi og guttaperka og hærder i modsætning til gummi ikke. Det bruges i store mængder som imprægnering i produktionen af kraftoverførselsremme og transportbånd.

Se også:

Ledninger og kabler med gummiisolering: typer, fordele og ulemper, materialer, produktionsteknologi