Hvordan er synkrone turboer og hydrogeneratorer arrangeret?

I vandkraftværker drives generatorer af vandturbiner, der roterer med hastigheder på 68 til 250 o/min.I termiske kraftværker genereres elektrisk energi af turbineenheder, der består af en dampturbine og en turbinegenerator. For bedre udnyttelse af dampenergi bygges turbiner som højhastighedsturbiner med en omdrejningshastighed på 3000 o/min.Termiske anlæg er også tilgængelige i store industrivirksomheder.

Generatorer er enklere i designet og kan bygges med væsentligt mere strøm end DC-generatorer.

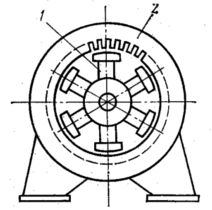

De fleste synkronmaskiner bruger et omvendt design i forhold til DC maskiner, dvs. excitationssystemet er placeret på rotoren og ankerviklingen på statoren. Dette skyldes, at det er lettere at levere en relativt lav strøm til magnetiseringsspolen gennem glidekontakter end at levere strøm til driftsspolen. Det magnetiske system af en synkronmaskine er vist i fig. 1.

Synkronmaskinens excitationspoler er placeret på rotoren.Elektromagneternes polkerner er lavet på samme måde som i jævnstrømsmaskiner. På den stationære del, statoren, er der en kerne 2, lavet af isolerede plader af elektrisk stål, i hvis kanaler der er en arbejdsspole til vekselstrøm - normalt trefaset.

Ris. 1. Magnetisk system af en synkronmaskine

Når rotoren roterer, induceres en vekslende emf i ankerviklingen, hvis frekvens er direkte proportional med rotorens hastighed. Vekselstrømmen, der strømmer gennem arbejdsspolen, skaber sit eget magnetfelt. Rotoren og arbejdsspolens felt roterer med samme frekvens — synkront… I motortilstanden bærer det roterende arbejdsfelt magneterne fra magnetiseringssystemet med sig, og i generatortilstanden omvendt.

Se her for flere detaljer: Formål og arrangement af synkronmaskiner

Overvej at designe de mest kraftfulde maskiner — turboer og hydrogeneratorer... Turbinegeneratorer drives af dampturbiner, som er mest økonomiske ved høje hastigheder. Derfor er turbinegeneratorer lavet med et minimum antal poler af excitationssystemet - to, hvilket svarer til en maksimal rotationshastighed på 3000 rpm ved en industriel frekvens på 50 Hz.

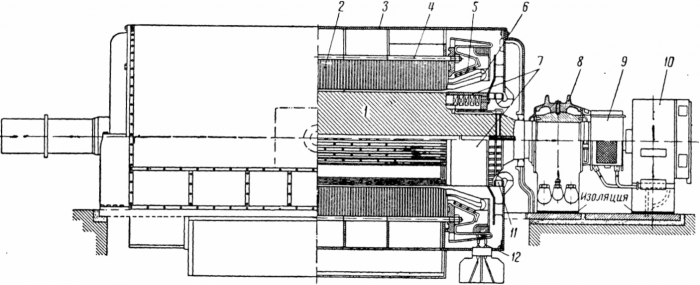

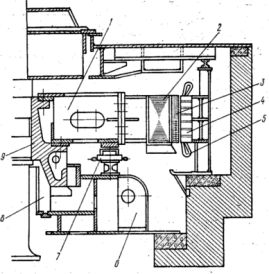

Hovedproblemet med turbogeneratorteknik er skabelsen af en pålidelig maskine med grænseværdierne for elektriske, magnetiske, mekaniske og termiske belastninger. Disse krav efterlader et aftryk på hele maskinens design (fig. 2).

Ris. 2. Generelt billede af turbinegeneratoren: 1 — slæberinge og børsteapparat, 2 — leje, 3 — rotor, 4 — rotorbånd, 5 — statorvikling, 6 — stator, 7 — statorviklinger, 8 — ventilator.

Rotoren på en turbinegenerator er lavet i form af en solid smedning med en diameter på op til 1,25 m, en længde på op til 7 m (arbejdsdel). Smedningens samlede længde, under hensyntagen til akslen, er 12 — 15 m. Kanaler fræses på arbejdsdelen, hvori excitationsspolen er placeret. Således opnås en cylindrisk bipolær elektromagnet uden klart definerede poler.

I produktionen af turbinegeneratorer bruges de nyeste materialer og designløsninger, især direkte køling af de aktive dele med stråler af et kølemiddel - brint eller væske. For at opnå høj effekt er det nødvendigt at øge længden af maskinen, hvilket giver den et helt særligt udseende.

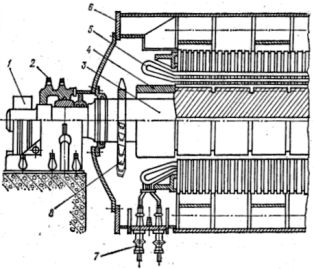

Hydrogeneratorer (fig. 3) adskiller sig væsentligt i konstruktion fra turbinegeneratorer. Effektiviteten af driften af den hydrauliske turbine afhænger af vandstrømmens hastighed, dvs. indsats. Det er umuligt at skabe højt tryk på flade floder, derfor er turbinens rotationshastigheder meget lave - fra titusinder til hundredvis af omdrejninger i minuttet.

For at opnå en industriel frekvens på 50 Hz skal sådanne lavhastighedsmaskiner fremstilles med et stort antal poler. For at rumme et stort antal poler er det nødvendigt at øge diameteren af hydrogeneratorens rotor, nogle gange op til 10-11 m.

Ris. 3. Længdesnit af en paraplybrintgenerator: 1 — rotornav, 2 — rotorkrans, 3 — rotorstang, 4 — statorkerne, 5 — statorvikling, 6 — tværbjælke, 7 — bremse, 8 — trykleje, 9 — rotorbøsning.

At bygge kraftige turboer og hydrogeneratorer er en teknisk udfordring.Det er nødvendigt at løse en række spørgsmål om mekaniske, elektromagnetiske, termiske og ventilationsberegninger og at sikre fremstillingsevnen af strukturen i produktionen. Kun stærke design- og produktionsteams og virksomheder kan håndtere disse opgaver.

Strukturer af forskellige typer er meget interessante. synkrone mikromaskiner, hvor permanente magneter og reaktive systemer er meget brugte, dvs. systemer, hvor det arbejdende magnetiske felt ikke interagerer med excitationsmagnetfeltet, men med rotorens ferromagnetiske fremtrædende poler, som ikke har en vikling.

Alligevel er det vigtigste teknologiske område, hvor synkronmaskiner ikke har nogen konkurrenter i dag, energi. Alle generatorer i kraftværker, fra de kraftigste til de mobile, er baseret på synkronmaskiner.

Som for synkrone motorer, så er deres svage punkt startproblemet. I sig selv kan en synkronmotor normalt ikke accelerere. For at gøre dette er den udstyret med en speciel startspole, der arbejder efter princippet om en asynkron maskine, hvilket komplicerer designet og selve startprocessen. Synkronmotorer er derfor generelt tilgængelige i middel til høj effekt.

Nedenstående figur viser konstruktionen af en turbinegenerator.

Generatorens rotor 1 er fremstillet af stålsmedning, hvori der er fræset riller til magnetiseringsspolen, drevet af en speciel jævnstrømsmaskine 10, kaldet en exciter. Strømmen til rotorviklingen tilføres gennem slæberinge lukket af huset 9, rotorviklingens ledninger er forbundet med dem.

Ved rotation producerer rotoren en stor centrifugalkraft.I rotorens riller holdes viklingen af metalkiler, og stålholderingene 7 presses mod de forreste dele.

Statoren er samlet af udstansede plader 2 af specialstål, som er forstærket i en ramme 3 svejset af stålplade. Hvert statorblad består af flere dele, kaldet segmenter, som er fastgjort med 4 bolte.

I statorens kanaler er der lagt en spole 6, i hvis ledninger elektromotoriske kræfter induceres, når rotoren roterer. De elektromotoriske kræfter af de serieforbundne viklingstråde stiger, og en spænding på flere tusinde volt genereres ved terminalerne 12. Når der løber strøm mellem viklingstrådene, skabes der store kræfter. Derfor er de forreste dele af statorviklingen forbundet med ringe 5.

Rotoren roterer i lejer 8. Mellem lejet og bundpladen lægges en strømafbrydende isolering, hvorigennem lejestrømmene kan lukkes. Det andet leje er lavet sammen med en dampturbine.

For at afkøle generatoren er statoren opdelt i separate pakker, mellem hvilke ventilationskanaler er placeret. Luften drives af ventilatorer 11 monteret på rotoren.

For at afkøle kraftige generatorer er det nødvendigt at skubbe en enorm mængde luft gennem dem, der når titusinder af kubikmeter i sekundet.

Hvis køleluften tages fra stationens lokaler, vil generatoren blive forurenet med støv på kort tid med tilstedeværelsen af de mest ubetydelige mængder støv (et par milligram pr. kubikmeter). Derfor er turbinegeneratorer bygget med et lukket ventilationssystem.

Luften, som opvarmes, når den passerer gennem generatorens ventilationskanaler, kommer ind i specielle luftkølere placeret under turbinegeneratorens hus.

Der passerer den opvarmede luft mellem luftkølerens ribberør, hvorigennem vandet strømmer, og afkøles. Luften føres derefter tilbage til ventilatorerne, som driver den gennem ventilationskanalerne. På denne måde bliver generatoren løbende afkølet med den samme luft, og der kan ikke komme støv ind i generatoren.

Hastigheden langs omkredsen af rotoren på en turbinegenerator overstiger 150 m / s. Ved denne hastighed bruges en stor mængde energi på rotorens friktion i luften. For eksempel i en turbinegenerator med en effekt på 50.000 kWVt er energitab på grund af luftfriktion 53 % af summen af alle tab.

For at reducere disse tab er det indre rum i de kraftige turbinegeneratorer fyldt ikke med luft, men med brint. Brint er 14 gange lettere end luft, det vil sige, det har en lignende lavere tæthed, på grund af hvilket rotorfriktionstab reduceres betydeligt.

For at forhindre en eksplosion af iltbrint, dannet af en blanding af brint og ilt i luft, sættes et højere tryk end atmosfærisk inde i generatoren. Derfor kan atmosfærisk ilt ikke trænge ind i generatoren.

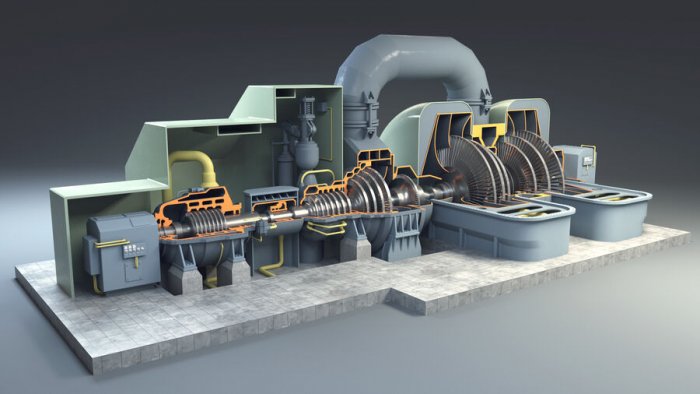

3D-model af en dampturbinegenerator:

Et undervisningsbånd skabt af skoleforsyningsfabrikken i 1965:

Synkrone generatorer