Sikring af sikkerhed ved brug af industrirobotter

Industrirobotten er udsat for øget fare. Det første tilfælde af menneskelig død som følge af en robots handlinger blev registreret på en japansk fabrik. Serviceteknikeren, som var i arbejdsområdet, fejlfindede routeren med robotten slukket og koblede robotten til maskinen. Manipulatoren, der bevægede sig med en hastighed på omkring 1 m/sek., trykkede på regulatoren og knuste den.

I gennemsnit sker der én ulykke pr. 100 industrirobotter om året. Cirka 3 traumatiske situationer opstår i løbet af 14 dages drift af et robotteknologisk kompleks.

De vigtigste årsager til skader under arbejdet med robotter er:

- uventede handlinger fra robotten i processen med dens træning og arbejde;

- fejl i robot reparation og opsætning;

- tilstedeværelsen af operatøren i arbejdsområdet under den automatiske drift af robotten;

- placering af kontrolpanelet i robottens arbejdsområde;

- funktionsfejl eller nedlukning af beskyttelsesanordninger.

De fleste skader er forårsaget af funktionsfejl i styreenheden og programmeringsfejl.

I novellen "The Tramp" (1942) formulerede den amerikanske science fiction-forfatter Isaac Asimov tre love for robotteknologiens sikkerhed:

- robotten må ikke skade en person ved dens handlinger eller passivitet;

- robotten skal adlyde de kommandoer, som personen giver den, undtagen når disse kommandoer er i modstrid med den første lov;

- robotten skal sørge for sin sikkerhed, hvis den ikke er i modstrid med første og anden lov.

Der er tre muligheder for direkte kontakt mellem operatøren og robotten, der kan finde sted under programmering (undervisning) og betjening af robotten: direkte arbejde med robotten, samt under reparation og vedligeholdelse.

Det vigtigste middel til at sikre sikkerheden er at forhindre, at en person og bevægelige dele af robotten dukker op på ét sted i robottens arbejdsområde. Beskyttelsesanordninger skal stoppe bevægelsen af robotelementer i de områder af arbejdsområdet, hvor personen befinder sig. Hvis strømmen pludselig går ud, bør bevægelsen af robottens led stoppe.

Arbejdsområdet er det rum, hvori manipulatorens eller robottens arbejdslegeme kan placeres. Det afhænger af dimensionerne af leddene, deres bevægelser og manipulatorens kinematiske skema. Arbejdsområdet er angivet i manipulatorbeskrivelsen.

Tre niveauer af beskyttelseszoner er oftest defineret:

- påvisning af tilstedeværelsen af en medarbejder ved grænsen til robotstationens arbejdsområde;

- detektering af tilstedeværelsen af en person i stationens dækningsområde uden for og inden for robottens bevægelsesområde;

- direkte kontakt med robotten eller tæt på dens hånd.

I den ophængte robots vej skal der installeres net for at beskytte mennesker og udstyr mod de transporterede genstandes pludselige fald. Enheder til overvågning af programudførelse kontrollerer forekomsten af robotforbindelser på bestemte punkter i arbejdsområdet. De kan være vejskifter, der udløses, når en forbindelse passerer gennem et punkt.

Enhederne til styring af robottens interaktion med omgivelserne slukker for linkdrevene, når modstanden mod bevægelse øges, for eksempel når et af leddene rører en forhindring. Momentsensorer eller taktile sensorer bruges til at måle belastningen.

Indhegning af arbejdsområdet udføres ved hjælp af nethegn og lysbarrierer. Nethegn bruges oftest til at forhindre folk i at komme ind på arbejdsområdet.

Det er dog ikke altid muligt helt at indhegne området med robotten. Hvis der fx anvendes modtagetransportører, det vil sige overflader, der ikke er indhegnet, hvorigennem uvedkommende kan komme ind på arbejdsområdet. Sådanne områder er beskyttet af optiske (lys)barrierer.

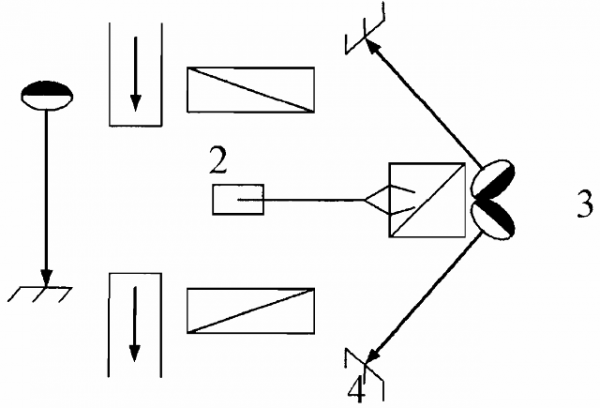

Lysbarrieren er et stativ for lysgivere og et stativ til fotodetektorer Hvis hver fotomodtager modtager lys fra den tilsvarende lysgiver, så fungerer robotkomplekset. Tilstedeværelsen af en genstand mellem lysemitterbeslaget og fotodetektorbeslaget vil få lysstrålen til at krydse, hvilket får udstyret til at lukke ned.

Der bruges flere lysbarrierer til at omslutte robotkomplekset på alle sider.

Indhegning af arbejdsområdet med lysbarrierer: 1 — teknologisk udstyr, 2 — robot, 3 — lysgiver, 4 — fotodetektor

Indgangsområder til arbejdsområdet er sikret med elektriske låse sammen med et automatisk låse- og oplåsningssystem. På denne måde udløses lukkeren kun, når robotten er deaktiveret.Yderligere sikkerhedsknapper i arbejdsområdet kan beskytte en person mod ukontrolleret aktivering af robotten af uautoriserede personer.

Sikkerhedssystemet er normalt suppleret med brug af advarselslys og sirener, og selve robotten og dens bevægelige dele er farvestrålende.

Yderligere beskyttelse er brugen af enheder, der registrerer tilstedeværelsen af en person i robottens arbejdsområde.

Forskellige systemer til registrering af menneskelig tilstedeværelse er i øjeblikket i brug. Det kan fx være: påvisning af mikrobølgestråling (ved hjælp af Doppler-effekten), påvisning af passiv og aktiv infrarød stråling, synssystemer, ændringer i kapacitans, tryk, brug af ultralyd mv.

For at sikre sikkerheden ved brug af industrirobotter bruger arbejdspladser et hierarki af arbejdet og derfor forskellige ansvarsområder. Alle aktiviteter kræver passende træning. Tre typer medarbejdere er uddelegeret til at arbejde med robotten: operatører, programmører og vedligeholdelsesingeniører, hver med forskellige opgaver og beføjelser.

Operatøren kan tænde og slukke for robotcontrolleren og starte robotten fra betjeningspanelet. Det er strengt forbudt at komme ind i robottens arbejdsområde. Denne aktivitet er beregnet til programmører og serviceingeniører med passende uddannelse.Derudover er programmøren og ingeniøren ansvarlig for robotstyring og programmering, idriftsættelse og vedligeholdelse.