Teknisk diagnostik og metoder til teknisk diagnostik

Teknisk diagnostik — det vidensfelt, der dækker teori, metoder og midler til at bestemme objektets tekniske tilstand. Formålet med teknisk diagnostik i det generelle vedligeholdelsessystem er at reducere omfanget af omkostninger i driftsfasen på grund af målrettede reparationer.

Teknisk diagnostik — det vidensfelt, der dækker teori, metoder og midler til at bestemme objektets tekniske tilstand. Formålet med teknisk diagnostik i det generelle vedligeholdelsessystem er at reducere omfanget af omkostninger i driftsfasen på grund af målrettede reparationer.

Teknisk diagnostik — processen med at bestemme objektets tekniske tilstand. Den er opdelt i test-, funktionel- og ekspresdiagnostik.

Periodisk og planlagt teknisk diagnostik tillader:

-

udfører indgående kontrol af aggregater og reserveenheder ved køb af dem;

-

at minimere pludselige uplanlagte nedlukninger af teknisk udstyr;

-

håndtering af ældning af udstyr.

Den omfattende diagnose af udstyrets tekniske tilstand gør det muligt at løse følgende opgaver:

-

at udføre reparationer i henhold til den faktiske tilstand;

-

øge den gennemsnitlige tid mellem reparationer;

-

reduktion af forbruget af dele under driften af forskelligt udstyr;

-

reducere mængden af reservedele;

-

reduktion af reparationsvarighed;

-

forbedring af kvaliteten af reparationer og eliminering af sekundær skade;

-

forlænge levetiden af operationelt udstyr på et strengt videnskabeligt grundlag;

-

at øge sikkerheden i driften af energiudstyr:

-

reducere forbruget af brændstof og energiressourcer.

Test teknisk diagnostik - dette er diagnostik, hvor testpåvirkninger påføres objektet (for eksempel bestemmelse af graden af isolationsslid på elektriske maskiner ved at ændre tangenten af vinklen for dielektriske tab, når spænding påføres motorens vikling fra vekselstrømsbroen).

Funktionel teknisk diagnostik - dette er diagnostik, hvor parametrene for et objekt måles og analyseres under dets drift, men til dets tilsigtede formål eller i en speciel tilstand, for eksempel bestemmelse af den tekniske tilstand af rullelejer ved at ændre vibrationer under drift af elektriske maskiner.

Ekspresdiagnostik — dette er diagnostik baseret på et begrænset antal parametre inden for en forudbestemt tid.

Genstand for teknisk diagnostik — et produkt eller dets bestanddele, der skal (undergives) diagnosticering (kontrol).

Teknisk tilstand - dette er en tilstand, der på et bestemt tidspunkt under visse miljøforhold er karakteriseret ved værdierne af de diagnostiske parametre, der er fastlagt af den tekniske dokumentation for objektet.

Værktøjer til teknisk diagnostik — udstyr og programmer, ved hjælp af hvilke diagnostik (kontrol) udføres.

Indbygget teknisk diagnostik — disse er diagnostiske værktøjer, der er en integreret del af stedet (for eksempel gasrelæer i transformere til spænding 100 kV).

Eksterne enheder til teknisk diagnostik — disse er diagnostiske enheder, der er lavet strukturelt adskilt fra stedet (for eksempel et vibrationskontrolsystem af olieoverførselspumper).

System for teknisk diagnostik — et sæt værktøjer, genstande og entreprenører, der er nødvendige for at udføre diagnostik i henhold til reglerne fastsat af den tekniske dokumentation.

Teknisk diagnostik — resultatet af diagnosen.

Forudsigelse af den tekniske tilstand er bestemmelsen af objektets tekniske tilstand med en given sandsynlighed for det kommende tidsinterval, hvori objektets (ikke-fungerende) tilstand forbliver.

Algoritme for teknisk diagnostik — et sæt recepter, der bestemmer rækkefølgen af handlinger, når der udføres diagnostik.

Diagnostisk model — en formel beskrivelse af det objekt, der er nødvendigt for at løse de diagnostiske problemer. Den diagnostiske model kan repræsenteres som et sæt af grafer, tabeller eller standarder i det diagnostiske rum.

Der er forskellige metoder til teknisk diagnostik:

Visuel-optisk metode fyldt med forstørrelsesglas, endoskop, skydelære og andre simple enheder. Denne metode bruges som regel konstant ved at udføre eksterne inspektioner af udstyret under forberedelse til arbejde eller i færd med tekniske inspektioner.

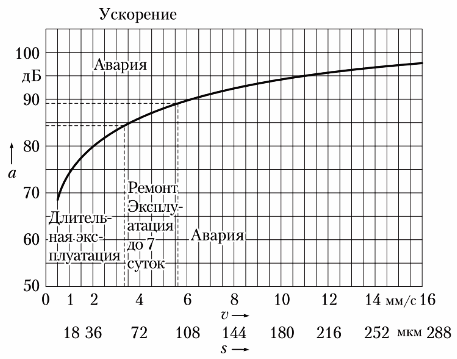

Vibroakustisk metode udført med forskellige instrumenter til måling af vibrationer. Vibration vurderes ved vibrationsforskydning, vibrationshastighed eller vibrationsacceleration.Evalueringen af den tekniske tilstand ved denne metode udføres ved det generelle niveau af vibrationer i frekvensområdet 10 — 1000 Hz eller ved frekvensanalyse i området 0 — 20 000 Hz.

Sammenhæng mellem vibrationsparametre

Termisk billeddannelse (termografisk) metode realiseret med pyrometre og termiske kameraer… Pyrometre måler temperaturen på en berøringsfri måde på ethvert specifikt punkt, dvs. for at få oplysninger om nultemperatur, skal du scanne et objekt med denne enhed. Termiske isolatorer giver dig mulighed for at bestemme temperaturfeltet i en bestemt del af overfladen af det diagnosticerede objekt, hvilket øger effektiviteten til at opdage nye defekter.

Metode til akustisk emission baseret på registrering af højfrekvente signaler i metaller og keramik, når der opstår mikrorevner. Lydsignalets frekvens varierer i området 5 - 600 kHz. Signalet vises i det øjeblik, hvor mikrocracking sker. I slutningen af udviklingen af revnen forsvinder den. Som et resultat, når denne metode bruges, bruges forskellige objektindlæsningsmetoder i den diagnostiske proces.

Magnetisk metode Den bruges til at opdage defekter: mikrorevner, korrosion og brud på ståltråde i reb, spændingskoncentration i metalstrukturer. Spændingskoncentrationen detekteres ved hjælp af specielle apparater, der er baseret på principperne fra Barkhaussen og Villari.

Delvis afladningsmetode Anvendes til at opdage fejl i isoleringen af højspændingsudstyr (transformatorer, elektriske maskiner).Det fysiske grundlag for delvise udladninger er, at lokale ladninger af forskellig polaritet dannes i isoleringen af elektrisk udstyr. En gnist (udladning) opstår med ladninger af forskellig polaritet. Frekvensen af disse udladninger varierer i området 5 - 600 kHz, de har forskellig effekt og varighed.

Der er forskellige metoder til at registrere delvise udledninger:

-

metode til potentialer (delvis udledningssonde Lemke-5);

-

akustisk (højfrekvente sensorer anvendes);

-

elektromagnetisk (delvis afladningssonde);

-

kapacitive.

For at påvise defekter i isoleringen af stationssynkrongeneratorer med brintkøling og defekter i transformere til spænding 3 — 330 kV anvendes gaskromatografisk analyse... Når der opstår forskellige defekter i transformatorer, frigives forskellige gasser til olien: metan, acetylen , brint osv. . Andelen af disse gasser opløst i olien er ekstremt lille, men ikke desto mindre er der anordninger (kromatogrammer), ved hjælp af hvilke disse gasser detekteres i transformerolie, og graden af udvikling af visse defekter bestemmes.

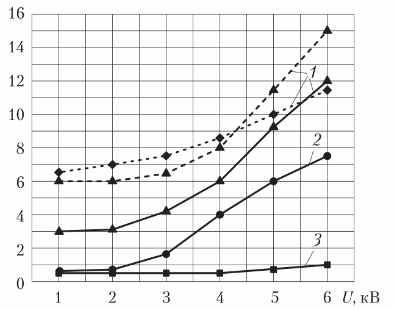

For at måle tangenten af vinklen for dielektriske tab i isolering i højspændingsudstyr (transformatorer, kabler, elektriske maskiner) bruges en speciel enhed - AC bro… Denne parameter måles ved en strømforsyning med en spænding fra nominel til 1,25 nominel. Hvis isoleringen er i god teknisk stand, bør den dielektriske tabstangent ikke ændre sig i dette spændingsområde.

Grafer over ændringer i tangenten af vinklen for dielektriske tab: 1 — utilfredsstillende; 2 — tilfredsstillende; 3 — god teknisk stand af isoleringen

Derudover kan følgende metoder anvendes til teknisk diagnostik af aksler til elektriske maskiner, transformerhuse: ultralyd, ultralydstykkelsesmåling, radiografisk, kapillær (farve), hvirvelstrømme, mekanisk test (hårdhed, spænding, bøjning), røntgen. stråledetektion af defekter, metallografisk analyse.

Gruntovitsj N.V.