Hvordan CNC-maskiner fungerer og fungerer

Det nuværende udviklingsniveau af teknologiske fremskridt, kombineret med højt forbrug og tilsvarende efterspørgsel, sætter nye og nye standarder for forskellige industrier med hensyn til mængden og kvaliteten af deres produkter. De mængder, der kræves i dag, kan ikke længere leveres uden at ty til fuldstændig automatisering.

Som et resultat heraf har en af de største innovationer i det sidste årti været den udbredte anvendelse af metalskæremaskiner med CNC — numerisk styrede metalskæremaskiner.

Opgaven med at øge effektiviteten af maskinbygning kan løses på grundlag af fuldstændig mekanisering og automatisering af produktionsprocesser, forbedring af strukturen i parken af metalbearbejdningsudstyr, ved at introducere programmerede maskiner, industrirobotter, automatiske linjer og komplekser, dvs. mulighed for hurtigt at skifte udstyr ved skift til forskellige typer produkter.

Industriel robot (automatisk manipulator med programmeret styring) er en automatisk maskine (stationær eller mobil) bestående af en udøvende enhed i form af en manipulator med flere grader af mobilitet og en omprogrammerbar enhed til programstyring til at udføre motor- og styrefunktioner i produktionsprocessen.

Mere om robotter:

Klassificering af industrirobotter

Typer af industrirobotter i moderne produktion

Automatiseringen af styringen af ethvert objekt består i at underordne bevægelsen af dette objekt til visse krav, hvilket garanterer den bedste ydeevne af dets formål. Denne organisering af objektets bevægelse udføres ved hjælp af automatiske kontrolanordninger - kontrolmaskiner, der inkluderer programstyringssystemer.

Programmeret kontrol består i, at de nødvendige bevægelsesmåder for hvert kontrolleret objekt beregnes på forhånd og registreres i de tilsvarende informationslagringsenheder - hukommelsesorganer. Kontrolprocessen er reduceret til at gengive objektets bevægelser optaget af dette program.

Program kontrol — kontrol ved hjælp af systemer, der giver en hurtig overgang til et hvilket som helst arbejdsprogram ved at indtaste det eller skrive det med en betinget kode på programbæreren, hvormed det indtastes i styreenheden.

Numerisk styring af maskinen — kontrol af bearbejdningen af maskindelen i henhold til styreprogrammet (NC), hvori dataene er specificeret i digital form.

Digitale kontrolsystemer (CNC) er bygget på basis af hardware og software, fokuseret på brugen af mikroprocessorer og moderne mikro-computere med perifert udstyr, på brugen af højhastigheds automatiseret elektrisk drev, der giver reproduktion af software bevægelsesbaner, samt computerdesign, klargøring og fejlfinding af system- og applikationssoftware.

Udvendigt billede af WinPCNC-modellen af CNC-enheden

Så CNC (numerisk kontrol) er faktisk et edb-system til at kontrollere mekanismerne i en værktøjsmaskine ved at bruge bestemte maskinkommandoer til at udføre bestemte opgaver. Denne teknologi har givet mange virksomheder mulighed for dramatisk at øge deres produktionskapacitet og samtidig reducere prisen på deres produkter.

Programmering af rækkefølgen og driftstilstanden for CNC-maskinen udføres ved hjælp af sæt af specielle funktioner og algoritmer, der er forståelige for det digitale kontrolsystem. Mængden og kvaliteten af kommandoer givet til kontrolsystemet, såvel som programmeringsegenskaberne for hver maskine, afhænger både af operatørens professionalisme og kapaciteten af en bestemt maskine, som i første omgang kan være begrænset af dens design.

Mange overfræsere tillader f.eks. programmering af arbejdsredskabets bevægelse, men tillader samtidig slet ikke bevægelse af arbejdsbordet. Andre maskiner giver mulighed for mere programmerbare handlinger, så operatøren har mere kontrolrum. Nogle gange er det eneste, der kræves af operatøren, at skifte emnerne i tide og overvåge sliddet på arbejdsværktøjet, og programmet vil klare resten.

Enheden af CNC-maskiner

CNC-maskinens design omfatter flere blokke, som hver som en del af helheden har sit eget funktionelle formål. Der kan være yderligere enheder, der introducerer individuelle karakteristika i enhedssystemet. Antag, at en CNC drejebænk har følgende grundlæggende komponenter: base, seng, nakkestøtte, halevæske, skærehoved, geardrev, gevindsensor, kontrolpanel.

Basen er en støbt rektangulær del, hvorpå sengen er monteret, og som giver maskinen styrke og modstandsdygtighed over for vibrationer. Sengen er hoveddelen af drejebænken, som forener alle dens komponenter og mekanismer. Den består af et par vægge, der er stift forbundet med tværgående elementer.

Der er guider på sengen, desuden er gearkassen og bagdelen fastgjort her. Halen og støtten med forklædet kan bevæge sig langs styrene, afhængigt af typen af arbejdsværktøj. Der er et leje i spindelhovedet, takket være dette design er emnet fikseret og drejet.

Det automatiske skærehoved indebærer en sekventiel installation af skæreværktøjerne i arbejdsposition. Kørende gear af hovedbevægelsen, tværgående og langsgående transmission.

Elmotorerne overfører rotorens rotation, som takket være de sfæriske skruer omdannes til en lineær bevægelse af blokkene. Halen holder midten af det emne, der skal bearbejdes. Tapsensoren er placeret på bakken. Kontrolpanelet er designet til operatørens bekvemmelighed og procesovervågning. Der kan være flere kontrolpaneler.

Programmering af faste spindeldrev går ud på at tænde, slukke og skifte de relevante kontaktorer.For at gøre dette er det nok at optage signalet fra kommandoerne «on» og «off».

Hastighedskontrol af hovedspindlerne er oftest påkrævet for at sikre, at metallet behandles med den optimale skærehastighed. I dette tilfælde er det nødvendigt at justere vinkelhastigheden, så den perifere hastighed, hvormed skæringen udføres, har en konstant optimal værdi.

Programmering af styringen af foderautomater er en meget vigtigere og mere kompleks opgave, da den sikrer udførelsen af maskinens hovedfunktion - at danne produktets form.

Standard koordinatsystem af CNC værktøjsmaskiner

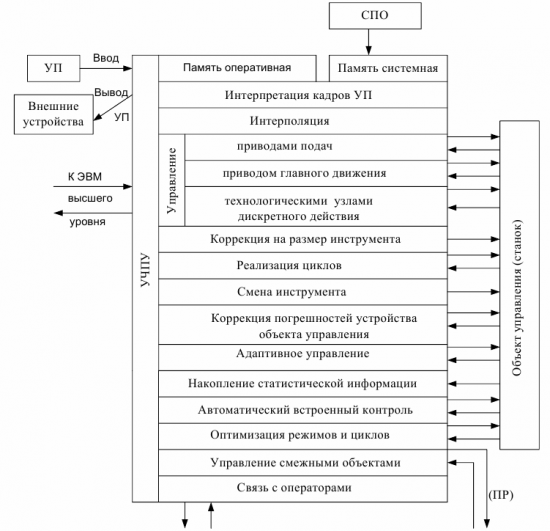

Funktionelt diagram over CNC-maskinestyring

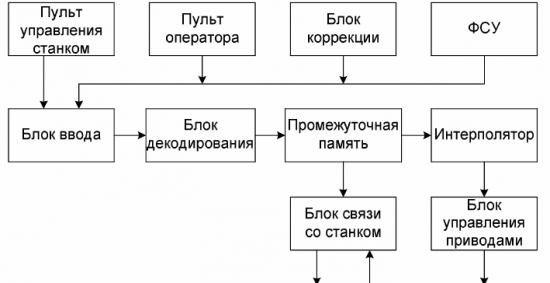

Skematisk implementering af NC-klasse (SNC) CNC-algoritmer

Alan Bradleys PCNC-1 systemarkitektur med CNC

Fordelene ved CNC-maskiner

Den største og åbenlyse fordel ved en CNC-maskine sammenlignet med en konventionel maskine er det højeste niveau af produktionsautomatisering, som minimerer menneskelig indgriben i processen med fremstilling af dele.

CNC-maskinen er per definition i stand til at arbejde selvstændigt og næsten kontinuerligt, uden at blive træt døgnet rundt, og kvaliteten af produkterne vil ikke falde på grund af dette.Hvis arbejdet blev udført af en person, ville han være træt, det ville være nødvendigt at ændre drejebænken, de allestedsnærværende menneskelige faktorer, fejl osv. Dette er ikke her. Operatøren gør kun maskinen klar til arbejde, placerer og fjerner dele, justerer værktøjet. En person kan betjene flere maskiner på denne måde.

Derudover skal den højeste fleksibilitet af CNC-maskiner bemærkes. For at producere forskellige dele behøver operatøren kun at ændre maskinens arbejdsprogram.Derudover er programmet altid klar til at køre et ubegrænset antal gange, mens programmet ikke skal redigeres hver gang.

Høj nøjagtighed og repeterbarhed afhænger ikke længere af operatørens træning, men af kvaliteten af det anvendte program. Dette er et stort plus sammenlignet med konventionelle metalskæremaskiner, der tillader produktion af tusindvis af dele, der er identiske i form og kvalitet, og uden at reducere denne kvalitet.

Nogle dele kan ikke laves i hånden på en konventionel maskine på grund af kompleksitet eller høje omkostninger, og på en CNC-maskine er det blot et spørgsmål om at vælge det rigtige program. Som et resultat gør CNC-maskiner det muligt hurtigt og effektivt at få en del af næsten enhver kompleksitet og i princippet i enhver mængde. Der er kun én betingelse - den del, der skal fremstilles, skal være prædesignet ved hjælp af en computer.

Se også:

Elektriske drev til CNC-maskiner

Elektrisk udstyr til CNC-boremaskiner

Elektrisk udstyr til CNC drejebænke