Elektrisk udstyr til knusemaskiner og betonblandere

Knusningsanlægget består af en modtagetragt, en føder til knusere, selve knuseren og en transportør. Det knuste materiale kommer ind i transportøren for videre transport til produktion.

De fleste knusemaskiner bruger elektriske drev med asynkrone rotormotorer med egern i lukket eller beskyttet design med fugttæt isolering. Irreversible magnetiske startere bruges som startanordninger. Effekten af elektriske motorer til stenknusere, sigter, betonblandere og andre lignende mekanismer er valgt på grundlag af eksperimentelle data.

Stenknusere med motorer over 15-20 kW er udstyret med tunge belastningsudlignende svinghjul, dvs. tager pludselige udbrud af overbelastning på grund af deres egen kinetiske energi. Disse stenknusere er udstyret med fasede rotormotorer for at sikre høje startmomenter og jævn start.

Effekten af motorerne i hovedtyperne af stenknusere afhænger af diameteren af fødehullet, produktiviteten og varierer fra 18 til 280 kW. Effekten af drivmotoren til mellem- og finknusende kæbeknusere vælges ikke efter startbetingelserne, men efter det statiske belastningsmoment, mens motoreffekten varierer fra 20-175 kW, for kegleknusere-40-200 kW, og for hammer-knusere –25-200, afhængig af produktivitet.

Knuserens kontroludstyr skal give maksimal strømbeskyttelse, fordi overbelastning af motoren er mulig på grund af indtrængning af faste genstande (metal) ind i knuseren, hvilket fører til blokering af knuseren.

Tromlesigter (tyngdekraftssortering) fremstilles med en 3-7 kW drivmotor, og vandrette inertisigter med en effekt på 5 kW. Moderne knuseanlæg og lignende maskiner har en høj grad af automatisk beskyttelse mod overbelastning, overophedning af lejer og metalgenstande. Der er en automatisk justering af produktiviteten og driften af transportbåndene, afhængigt af klumper af de påfyldte råmaterialer.

For at fjerne metalgenstande fra materialestrømmen anvendes metalfangere, lavet i form af elektromagnetiske ruller eller ophængte DC-elektromagneter drevet af separate ensrettere.

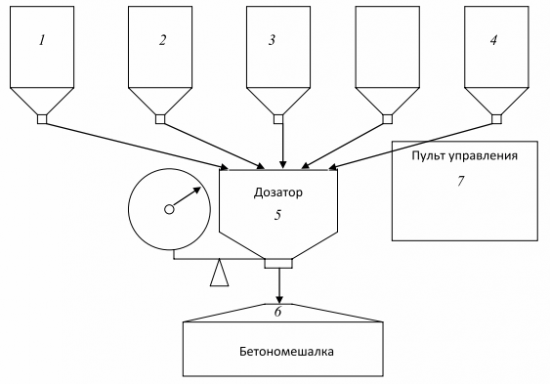

Betonblandere, der anvendes på fabrikker og depoter til produktion af armerede betonprodukter, er et kompleks bestående af foderbeholdere 1, 2, 3, 4, en dispenser med et vejehoved 5, en betonblander 6 og et kontrolpanel 7. betonblandere er også udstyret med mekanismer, der ikke er direkte relateret til fremstillingen af blandingen.Det er løfte- og transportmekanismer, transportører, pumper til pumpning af cement og vand, transportvogne til levering af blandingen til støbeværksteder mv.

I de fleste fabrikker er processen med at forberede betonblanding automatiseret. Disse er elektriske og pneumatiske systemer, der efter kommando fra operatøren, der indstiller betonkvaliteten og starter systemet, selvstændigt doserer blandingens komponenter i henhold til programmet, læsser dem i betonblanderen og, når blandingen er klar. , læs det af i køretøjer. Pneumatiske systemer har vist sig godt, som ikke er bange for forstyrrelser og støv i arbejdsmiljøet, i modsætning til elektriske systemer.

Blokdiagram af en betonblander

Operatørens konsol flyttes som regel til et andet rum, da processen med at forberede betonblandingen er støjende og støvet. Egernrotorasynkronmotorer bruges til betonblanderens elektriske drev. Drivmotorens effekt varierer afhængigt af tromlens volumen. For eksempel, for et volumen på 250 liter, er motorens effekt 2,8 kW, og for et volumen på 2400 liter - 25 kW. Det vil sige, at for hver 100 liter tromlevolumen er der cirka en kilowatt motoreffekt.

Den samlede effekt af alle motorer i en betonblander med en ydelse på 10 m3/t (med to betonblandere på hver 250 liter) er omkring 30 kW. Med en kapacitet på 125 m3/t (to betonblandere på hver 2400 liter) er den samlede effekt 240 kW. Forskellige sensorer, elektromagnetiske pneumatiske cylindre, endestopkontakter og andet udstyr bruges i det automatiserede kontrolsystem af betonblandingsforberedelsesprocessen.