Et eksempel på udarbejdelse af et tidsdiagram og et blokdiagram over mekanismernes funktion

I de teknologiske linjers kontrolskemaer er outputelementernes tilstand, dvs. aktuatorer (elektromagnetiske relæer, magnetiske startere, solid-state relæer osv.), bestemmes ikke kun af kombinationen af input eller modtagende elementer (knapper, sensorer osv.), Men også af rækkefølgen af deres ændring over tid.

En verbal beskrivelse af den designede teknologiske proces kan præsenteres i form af et skema over ændringer i input- og outputsignaler, som kaldes et tidsdiagram over den teknologiske proces.

Et eksempel på opbygning af et tidsdiagram vil blive lavet baseret på et linjediagram for kornforrensning.

Beskrivelse af kredsløbsdrift

Ved hjælp af SA1-kontakten vælges driftstilstanden: automatisk — hoveddriftstilstand, manuel — idriftsættelsestilstand.

Idriftsættelsestilstanden består i at levere strøm gennem låseknapperne SB4-SB6 til spolerne på de magnetiske startere af de lineære mekanismer, uden at al kontrollogik omgår. I denne tilstand bestemmer operatøren selv længden af linjen eller en anden separat mekanisme, kontrollen af påfyldningen af tragten udføres kun visuelt.

Som regel bruges denne driftsform enten i nøddriftstilstande, når kontrollogikken er brudt, og det er nødvendigt at fuldføre den teknologiske proces uden at miste produktet på linjen, eller under idriftsættelse, når efter reparation af en eller anden mekanisme på linjen er det nødvendigt at starte kun det, ikke alle lineære mekanismer.

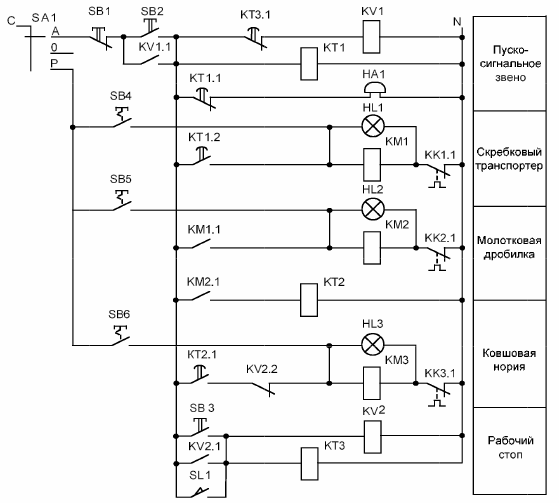

Ris. 1. Relæ-kontakt styrekredsløb for kornforrensningsledningen

Efter driftstilstandsomskifteren er en startsignalblok inkluderet i styrekredsløbet, som giver mulighed for, med en tidsforsinkelse, samtidig at slukke for klokken og tænde for skrabertransportøren. Ved sammensætning af relækontaktkredsløb udføres sekvensen med at tænde eller slukke for mekanismerne ved hjælp af de magnetiske starteres lukkekontakter.

Så i vores tilfælde, hvis der er energi på henholdsvis spolen af den magnetiske starter KM1 (skrabertransportør), gennem kontakten KM1.1, vil strømmen også være på spolen af den magnetiske starter KM2 (hammer) .

Samtidig er det upraktisk at starte alle linjens mekanismer, fordi en sådan driftstilstand under drift kan forekomme, når de elektriske drev for de to mekanismer i linjen endnu ikke har nået deres nominelle driftstilstand, og produktet er leveret til dem gennem hovedmekanismen, hvilket resulterer i et nødstop af linjen. Derfor, i styrekredsløbet, tilføres strøm til spolen af den magnetiske starter KM3 af hovedmekanismen med en tidsforsinkelse realiseret af tidsrelæet KT2.

De lineære mekanismer er aktiveret, arbejdet er i gang. Nogle gange under drift kommer der et tidspunkt, hvor beholderen endnu ikke er fuld, og ledningen skal slukkes. I dette tilfælde bruges en "arbejdsstop" -blok i kontrolskemaet, hvilket gør det muligt at slukke for alle mekanismer i linjen i den korrekte rækkefølge (i retning af produktets bevægelse langs linjen).

Så når der trykkes på SB3-knappen, tændes det mellemliggende relæ KV2, hvis åbningskontakt KV2.2 bryder kredsløbet med spolen KM3, er linjehovedmekanismen slukket. Samtidig udarbejder tidsrelæet KT3 en rapport om ledningens driftstid til rensning af mekanismerne fra produktet.

Efter en vis tid bryder kontakten til tidsrelæet KT3.1 kredsløbet med mellemrelæet KV1, hvis kontakt omgår startknappen. Dette får hele styrekredsløbet til at stoppe, og som følge heraf stopper de lineære mekanismer. En lignende algoritme til driften af styrekredsløbet, når niveausensoren udløses i SL1-tragten.

Beskyttelsen af lineære elektriske motorer mod overbelastning i det præsenterede kontrolskema udføres ved hjælp af afbrydelseskontakter af termiske relæer KK1.1 ... KK3.1, som er installeret henholdsvis i serie i kredsløb med spoler af magnetiske startere KM1 .. KM3.

Til visuel kontrol af driften af de lineære mekanismer i styrekredsløbet er der indikatorlamper HL1 ... HL3. Ved normal drift af de lineære mekanismer vil indikatorlamperne lyse. I tilfælde af en nødafbrydelse forsvinder strømmen i kredsløbet med magnetstarteren, og kontrollampen slukker tilsvarende.

I henhold til skemaet for den elektriske hovedautomatiske driftstilstand er der brug for 3 knapper til kornforrensningslinjen: SB1 «Stop», SB2 «Start» og SB3 «Arbejdsstop» samt en niveausensor SL1. Vi har således 4 input-elementer. Også knapper accepteres med selvretur, dvs. uden at fikse tændingstilstanden.

Et eksempel på opbygning af et tidsdiagram

Udgangspunkter 4: Klokke HA1, skrabetransportør KM1, hammerknuser KM2 og skovlelevator KM3.

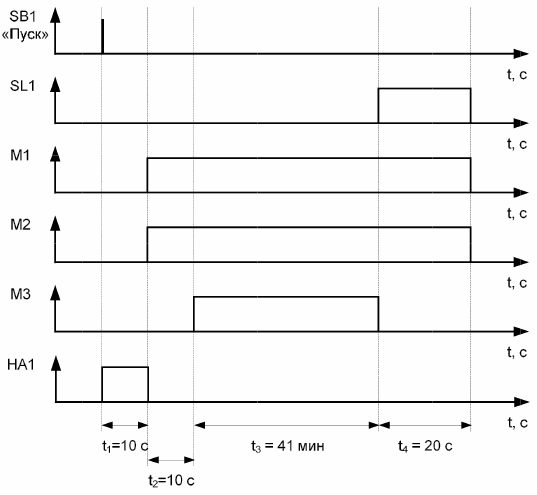

Når der trykkes på SB2 «Start»-knappen, skal det første triggerlink (klokke HA1) aktiveres i 10 sekunder for at advare personalet om, at proceslinjen er ved at starte.

Efter HA1s klokke ringer, dvs. 10 sekunder efter tryk på "Start"-knappen SB2 86 tændes skrabetransportøren KM1 og slagknuseren KM2 (se fig. 2).

Mekanismernes arbejdstid bestemmes ud fra deres produktivitet og produktionsvolumen Produktiviteten af skrabetransportøren, hammerknuseren og skovlelevatoren er henholdsvis 5 t/t, 3 t/t og 2 t/t Kornmængden bestemmes baseret på tragtens volumen og et kilogram korn pr. 1 m3.

Kornet af forskellige afgrøder har en forskellig form, tæthed og tilsvarende vægt, derfor kan en kubikmeter af hver type korn ikke veje det samme.

Lad os tage rumfanget af bunkeren 5 m. Det fyldte korn er boghvede, som vejer 560 - 660 kg. Den oprindelige tilstand af papirkurven er tom. Så mængden af korn i en fuld beholder: N = 580 x 5 = 2900 kg.

Skovlelevatoren har den laveste produktivitet af alle mekanismer; han leverer også korn til linen. Dens arbejdstid vil være: Tm3 = 2000/2900 = 0,689 t = 41 min.

Arbejdstiden for de resterende mekanismer vil være mere end 41 minutter og bestemmes baseret på kredsløbets logik.

Efter at have tændt for skrabetransportøren KM1 og slagknuseren KM2, skal de have tid til at accelerere. Accelerationstiden for alle mekanismer er taget - 10 sekunder. Skovlløfter KM3 startes sidst (10 sekunder efter start af KM1 og KM2) for ikke at skabe en produktblokering på hammerknuseren KM2 og skrabetransportøren KM1. Efter 41 minutter vil alt det nødvendige produkt til at fylde beholderen passere gennem KM3 skovlelevatoren.

SL niveauføleren er monteret på en sådan måde, at beholderpåfyldningssignalet modtages allerede inden produktresterne passerer gennem hammerknuseren KM2 og skrabetransportøren KM1.

Når SL1-niveausensoren aktiveres, slukkes KM3-hovedmekanismen (efter 41 minutter og 20 sekunder efter tryk på SB2 «Start»-knappen). Med en tidsforsinkelse slukker KM1 og KM2 samtidigt. Denne tidsforsinkelse kan antages at være lig med 20 sekunder.

Tidsdiagrammet for normal drift er vist i figur 2.

Ris. 2. Tidsdiagram for normal drift

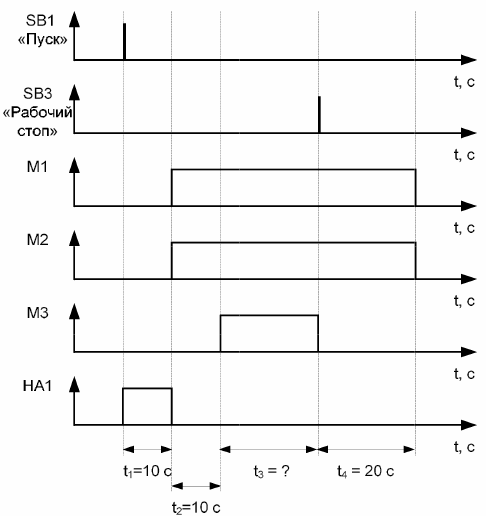

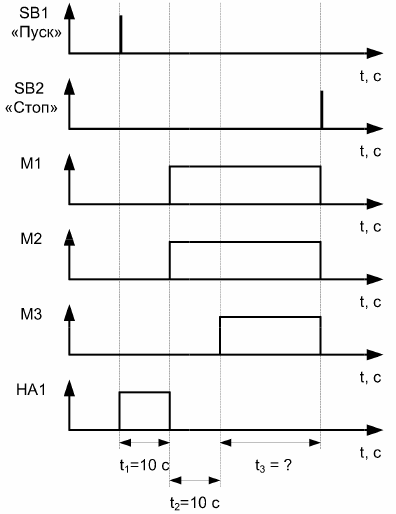

I tilstanden «Operation stop» kan operatøren stoppe processen, før niveausensoren SL1 udløses, derfor er det i dette tilfælde umuligt at bestemme tidspunktet for driften af mekanismerne. I tilstanden «Generelt stop» deaktiveres alle mekanismer øjeblikkeligt.

Ris. 3. Tidsdiagram for driftstilstanden «Driftsstop».

Ris. 4. Tidsdiagram for «Total stop»-tilstand

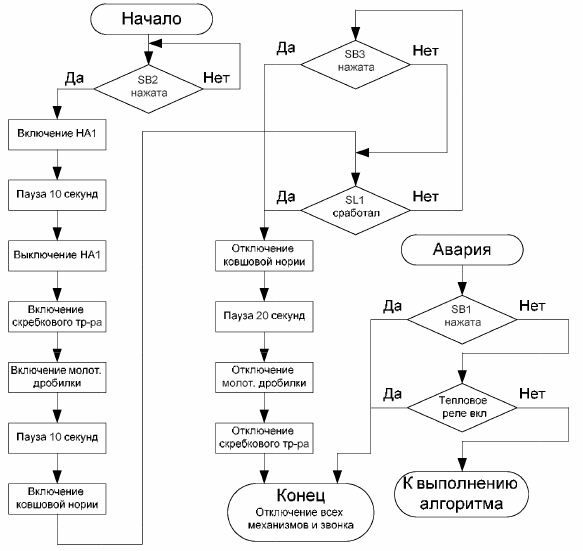

Et eksempel på opbygning af et blokdiagram over mekanismernes funktion

Blokdiagrammet for den teknologiske proces skal tydeligt vise algoritmen for dets arbejde. Til dette bruges specielle betegnelser for visse handlinger.

Figur 5 viser et eksempel på et blokdiagram for en kornforrensningslinje. Det præsenterede blokdiagram viser alle mulige muligheder for funktionen af den teknologiske proces. "Ulykke"-situationen kan opstå på et hvilket som helst tidspunkt under driften af kornforrensningslinjen efter tryk på "Start"-knappen SB2.

Ris. 5. Blokdiagram over kornforrensningslinjen