Fejlfinding i relæ-kontaktorkredsløb. Del 2

Se starten her: Fejlfinding i relæ-kontaktorkredsløb. Del 1

Eksempel 7. Defektkriterier.

Lad spolens arbejdstilstand relæ kendetegnet ved kun én parameter — modstand R = 2200 ± 150 Ohm.

I dette tilfælde, under en planlagt forebyggende kontrol af relæets modstand baseret på afvigelsen af den faktiske modstand uden for tolerancen, tilstedeværelsen af defekter rapporteret i eksempler 1,2.

Samtidig vil relæspolen med defekten angivet i eksempel 3 blive klassificeret som fungerende.

Tilstedeværelsen af en defekt i et produkt, der fungerer efter hensigten, genkendes ved aktivering af beskyttelses- og alarmanordninger eller ved forekomsten af uacceptable afvigelser af de observerede parametre.

Eksempel 8. Bestemmelse af tilstedeværelsen af en defekt.

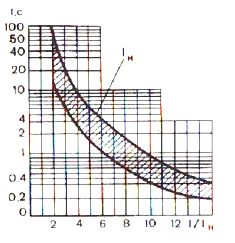

Forbrugeren af elektricitet modtager energi gennem kontakterne på afbryderen (maskinen), der er udstyret med en afhængig udløser med strøm-tidskarakteristikken vist i fig. 3.

Ris. 3 Afbrydertid strømkarakteristik

Ris. 3 Afbrydertid strømkarakteristik

Hvis maskinen ikke afbryder brugerens strømforsyning, vurderes det, at der ikke er nogen defekter i strømforsyningen til den elektriske installation. Ellers anser de defekten for at eksistere og fortsætter med at fastslå årsagen til, at problemet blev frigivet.

Naturligvis skal udløserens og selve maskinens funktionsdygtighed kontrolleres med jævne mellemrum.

Endelig er tilstedeværelsen af defekter i produktet angivet ved forekomsten af en specifik ulykke (ulykke). I modsætning til dem, der er diskuteret tidligere, er en sådan situation ikke normen, og i den del, der ikke påvirker processen med at søge efter en defekt af interesse for os, bør den betragtes som en nødsituation.

Sammenfattende, hvad der er blevet sagt, bemærker vi, at i teknisk diagnostik, uanset hvordan de lærte om tilstedeværelsen af en defekt, er det sædvanligt at sige, at søgningen efter en defekt begynder, efter at den er vist.

Ifølge ovenstående definition er enhver defekt en afvigelse fra enhver norm. Så længe der ikke er en sådan afvigelse, det vil sige, at fejlen ikke har vist sig, så er der ingen defekt i sig selv.

Derfor er den eksisterende opfattelse af, at defekter bør opdages og fjernes på forhånd, så de ikke manifesterer sig fejlagtigt, da dette er i modstrid med de grundlæggende begreber om teknisk diagnostik og teorien om pålidelighed.

Ved at anvende visse kontroller er det ikke altid muligt at fastslå tilstedeværelsen af en defekt i produktet (se eksempel 3), derfor er alle defekter i forbindelse med regler, metoder og kontrolmidler opdelt i eksplicitte og skjulte .

Tydelige defekter kan opdages ved de metoder og kontrolmidler, der er angivet i produktdokumentationen.

Antag for eksempel, at relædokumentationen kun har én måde at kontrollere spolens sundhed på - via spolens modstand. I dette tilfælde vil fejlene beskrevet i eksempel 1, 2 ifølge den accepterede klassificering være åbenlyse. Defekten angivet i eksempel 3 for denne kontrolmetode refererer til skjult.

En sådan klassificering giver ikke grundlag for at hævde, at skjulte mangler slet ikke kan opdages. Det er bare, at individuelle defekter er skjult for enhver bestemt kontrolmetode, og en anden metode skal bruges til at identificere dem.

Eksempel 9. Afsløring af en skjult defekt.

Lad spolens arbejdstilstand karakteriseres ved følgende to parametre: modstand af spolen R1 = 2200 ± 150 Ohm; stødt I = 0,05 + 0,002 A.

Derfor overvåges spolens helbred ved at måle modstand og strøm.

Med denne overvågningsmetode ophører defekten (eksempel 3) med at være skjult, da den aktuelle værdi af den aktuelle Az = 0,053 A overstiger de tilladte 0,052 A.

Alle defekter i relæets vikling, som reducerer dets modstand med mindre end 150 Ohm eller fører til en stigning i strømmen, der forbruges af det med højst 0,02 A, og for denne metode til overvågning af operationen skal klassificeres som skjult .

Forekomsten af en defekt fører til specifikke ændringer i produktet (brud af ledninger, forkert forbindelse af elementer til hinanden, kortslutning af strømførende dele, der ikke leveres af kredsløbet, nedbrydning af dele), som kaldes naturen af defekten.

På denne baggrund opdeles fejl i elektriske og ikke-elektriske.

Elektriske defekter omfatter brud på kontaktforbindelser, kortslutninger, åbne kredsløb, fejl i forbindelse af elementer til hinanden mv.

Af alle mulige ikke-elektriske defekter, lad os kun være opmærksomme på nogle mekaniske defekter, såsom: funktionsfejl i elementernes fastgørelsesanordninger, transmissionssystemerne fra executive motorer (servomotorer) til kontrollerne, i de bevægelige dele af relæer og kontaktorer , etc.

Indtil videre er der givet eksempler på én fejl ved produktet. I det generelle tilfælde kan et produkt dog have mere end én defekt, og produktet siges så at have flere fejl.

Ikke desto mindre, i arbejdet med teknisk diagnostik, er processen med at søge efter fejl beskrevet under den antagelse, at der kun er én fejl i produktet ad gangen.

Denne konvention er forårsaget både af den lave sandsynlighed for samtidig fremkomst af to, og endnu flere tre eller fire defekter, og af det faktum, at en defekt altid manifesterer sig tydeligst, og den anden (eller andre) på dens baggrund forbliver uopdaget.

Søgningen efter flere defekter begynder, når der efter fjernelse af den første, der blev fundet under kontrol af produktets sundhed og funktionalitet, opdages tilstedeværelsen af en anden defekt.

Nogle gange menes det, at der er tilfælde, hvor flere defekter kompenserer hinanden. Dette svarer dog ikke til den sande situation, som også følger af den ovenfor indførte mangelsdefinition. Faktisk, i nærværelse af flere defekter, er det muligt, ud over en lys manifestation af en af dem, at forvrænge de eksterne manifestationer på grund af den kombinerede virkning af flere defekter.

Eksempel 10. Flere defekter.

Grundlaget for kredsløbet til beskyttelse af en elektrisk installation mod kortslutning er relædelen, som reagerer på en af dens parametre og sender et signal til afbryderens elektromagnet, gennem hvilken den elektriske installation modtager strøm.

Grundlaget for kredsløbet til beskyttelse af en elektrisk installation mod kortslutning er relædelen, som reagerer på en af dens parametre og sender et signal til afbryderens elektromagnet, gennem hvilken den elektriske installation modtager strøm.

Lad der være en defekt i relædelen, der får den til at fungere både i tilfælde af kortslutning i det beskyttede område og udenfor det. Lad der være en anden defekt på samme tid, hvilket får udløsningssolenoiden til at svigte.

På grund af det faktum, at strømforsyningen fra den beskyttede installation på grund af teknologiske årsager ikke fjernes, manifesteres defekten af den frakoblende elektromagnet ikke på nogen måde.

På grund af tilstedeværelsen af en sådan defekt vises en defekt i relædelen ikke, selvom den udløses af en kortslutning uden for beskyttelseszonen.

Udadtil ser beskyttelseskredsløbet og afbryderen således ud til at være i god stand.

Hvis det er nødvendigt at undgå en nødsituation, der opstod i tilfælde af en kortslutning i det område, der er beskyttet af relædelen, kan du lære om tilstedeværelsen af en defekt ved at udføre periodiske fælles kontrol af beskyttelsen og aktiveringen af kredsløbet afbryder uden at afbryde styrekredsløbene.

Men for at fastslå det faktum, at der samtidig eksisterer to specifikke defekter, er en sådan inspektion ikke længere tilstrækkelig, og det er nødvendigt at udvikle særlige kriterier og testmetoder, der gør det muligt at drage en rimelig konklusion om, at de ydre manifestationer, der er karakteristiske for en given inspektion er resultatet af sameksistensen af kun disse to fejl og ingen andre.

Et sådant billede vil blive beskrevet ikke kun i tilfælde af svigt af en elektromagnet, men også i tilfælde af et brud i enhver ledning, der forbinder elektromagneten til relædelen, såvel som i tilfælde af en krænkelse af nogen af kontakten forbindelser i et elektromagnetisk kredsløb og andre lignende defekter.

Relædelens svigt i tilfælde af kortslutning i beskyttelseszonen kan også være forårsaget af tilstedeværelsen af en kortslutning i strømtransformatorens sekundære kredsløb, som genererer et signal, der ankommer til relædelens indgang.

Eksempler, der ligner hinanden i manifestationen af defekter, kan multipliceres betydeligt. Derfor viser det sig at være ikke kun praktisk, men også mere korrekt at konstruere processen med at søge efter en defekt (efter at have fastslået, at den eksisterer), forudsat at der kun er en defekt i produktet.

Som det fremgår af eksempel 10, tillader den samme manifestation af forskellige defekter ikke i hvert enkelt tilfælde at angive, hvilke specifikke defekter der findes ved produktet. I vores tilfælde kan du kun liste en gruppe defekter, der har de samme ydre manifestationer (eller med andre ord, har det samme billede).

Eksempel 11. Ydre manifestationer af multiple defekter.

Lad os tjekke brugbarheden af den følsomme del af relæet ved at måle den strøm, der forbruges af spolen og resultatet af målingen I> Iadd. Kontrollen viser således, at der er en defekt i relæet. Stigningen i strøm i spolen er forårsaget ikke kun af elektriske (for eksempel en kortslutning), men også af mekaniske (i den bevægelige del af relæet) defekter.

En detekteret stigning i strøm over den tilladte grænse kan være resultatet af tilstedeværelsen af både en elektrisk og en mekanisk defekt, og begge dele på samme tid.

Dette eksempel illustrerer det faktum, at manifestationen af flere defekter måske slet ikke adskiller sig fra manifestationerne af enkelte, og kun fra resultaterne af måling af strømmen i spolen er det umuligt at sige, hvorfor den er steget.

For at identificere flere defekter gør de det anderledes. Først leder de efter den defekt, der viser sig tydeligst, og derefter, efter at have elimineret dens årsag, kontrollerer de produktets funktion igen.

Hvis en sådan inspektion bekræfter tilstedeværelsen af afvigelser fra de fastsatte krav til produktet, begynder de at lede efter den defekt, der svarer til de konstaterede afvigelser.

Med hensyn til materialet i eksempel 11 betyder dette, at ved I> Iadm. du skal først sikre dig, at der ikke er kortslutning (for eksempel ved at måle spolens modstand), og derefter, hvis modstanden er normal, kontrollere den mekaniske del af relæet.

Du kan dog fortsætte på en anden måde ved først at kontrollere den mekaniske del af relæet og derefter dets spole.

Det viser sig således, at selv når man leder efter en sådan elementær defekt, er det ikke let at vælge en eller anden sekvens af kontroller, såvel som teknologiske overgange, ved hjælp af hvilke disse kontroller udføres.

Derfor bestemmes defekten i teknisk diagnostik på grundlag af en metode, der fastlægger reglerne for anvendelsen af visse principper, brugen af teknologiske midler og valget af teknologiske overgange til udførelse af kontroller.

Uanset den valgte metode til defektidentifikation er det nødvendigt først at studere produktet som et objekt til defektsøgning, at identificere mulige defekter i det og deres tegn, at udvikle produktmodeller, der beskriver arbejds- og defekttilstande, for at bestemme rækkefølgen og sammensætning af kontroller og udvalgte teknologiske overgange til deres implementering.

For med succes at søge efter en defekt er det ikke nødvendigt at vide alt om de elementer, der udgør et rigtigt objekt, forbindelserne mellem dem, såvel som om de forskellige "finesser" og "ejendommeligheder" ved dets drift. Derudover fremskynder overdreven information ofte ikke kun søgningen, men komplicerer den tværtimod. Især på grund af det faktum, at ikke alle defekte elementer kan udskiftes med et korrekt.

Når de bestemmer dybden af søgning, styres de derfor primært af plug-in-niveauet (kort, node, modul osv.) og meget sjældnere på elementniveau.

Derfor, når en defekt opdages, erstattes det virkelige objekt af en model.

Det skal huskes, at det samme produkt kan repræsenteres af forskellige modeller, afhængigt af hvilke af dets egenskaber, der er af interesse i øjeblikket.

Teknologisk overgang er en komplet del af en teknologisk operation, karakteriseret ved uforanderligheden af det anvendte teknologiske udstyr. I vores tilfælde er operationen en søgning efter en defekt og en af de teknologiske overgange - målingen blev betragtet i eksempel 1, 2, 3.

De mest almindelige modeller er forskellige typer diagrammer (strukturelle, funktionelle, principielle, forbindelser, forbindelser, ækvivalenter osv.), som adskiller sig ved, at de repræsenterer det samme produkt fra forskellige sider og med forskellige detaljeringsgrader.

Derfor bruges først produktdiagrammer som modeller. Og kun i de tilfælde, hvor kredsløbet ikke er nok til at opdage en defekt, er der specielle diagnostiske modeller designet til at bestemme defekter.

Du kan bruge enten en model eller flere, og erstatte dem i processen med at finde en defekt.

Af alle de anvendte er den mest almindelige diagnostiske model i form af en liste over defekter (tabel 1).

Tabel 1. Diagnosemodel i form af fejlliste til lys- og lydalarmanlægget

Eksterne manifestationer Årsag Korrigerende handlinger Alle indikatorer og display er slukket Fraværende fodring (driftsstrøm). Defekt MPVV. Defekt MCP Tjek Tilgængeligheden af forsyningsspænding Udskift MPVV. Udskift ICP Display efter tryk på knapper, der ikke er inkluderet i flow 10 med Reduceret kontrast display defekt ICP Defekt fjernbetjening Juster kontrast display Udskift ICP Udskift enhed Efter fodring Strømindikator blinker, eller driftsindikator er slukket. På displayet i menuen «Test» inskriptionerne: «Defekt» «MPC UST» Ødelagte eller ikke indtastede indstillede værdier og bestemmelser for programtasterne Præsenter nye indstillede værdier og programnøgler. Hvis defekten fortsætter -udskift ICP Blinkende eller annulleret indikator «Operation», indikator «Call» annulleres. På displayet v menu «Test» inskriptionerne «Defekt», «MAC» 1. Analogt indgangssignal ryster den maksimalt tilladte betydning 2. Defekt MAC Defekt MPVV (strømforsyning ± 15 V) 1.Tjek de analoge indgange og On-menuen «Netværksindstillinger» 2. Udskift MAC 3. Udskift MPVV

Denne model er kompileret ud fra den antagelse, at søgningen efter en defekt udføres før elementet - relæ, lampe, fatning, ledning.

Processen med at søge efter defekter ved hjælp af en sådan model er ekstremt enkel. Ved at sammenligne manifestationerne af en reel defekt med dem, der er angivet i den ene kolonne af en sådan liste, findes årsagen til defekten og en metode til at afhjælpe den i den anden. Jeg er.

For elektriske maskiner er en sådan model beskrevet i den klassiske bog af RG Gemke.

Omfanget af denne fejlsøgningsmetode begrænses primært af, at det praktisk talt er umuligt at udarbejde en udtømmende liste over mangler for et mere eller mindre komplekst produkt, dvs. det er umuligt at bygge en diagnostisk model, der tager højde for alle mulige defekter.

Oleg Zakharov "Defektsøgning i relæ-kontaktorkredsløb"