Anvendelse af hydraulik og pneumatik i industrien

I umindelige tider har folk forsøgt at bruge væskers og gassers egenskaber til at akkumulere, opbevare og overføre mekanisk energi fra dens kilde til en eller anden mekanisme, der ville gøre nyttigt arbejde.

De første sådanne maskiner var møller. Vand og vindmøller arbejdede på dæmninger, der var i stand til at lagre vand, lagre dets potentielle energi, så mennesket derefter kunne bruge denne energi til sine behov. Vi kan huske hydrauliske vinpresser - maskiner til fremstilling af vinudgangsmateriale fra drueklaser.

Den første industrielle revolution handlede om handling under pres. Samtidig krævede dampmaskinen overførsel af dampenergi til forskellige mekanismer, såsom metalskæremaskiner, vævemaskiner osv. De første transmissioner var mekaniske: gear, håndtag og lange remme viste ringe effektivitet, mens de var svære at styring.

Lidt senere begyndte voluminøse strukturer at blive erstattet af mindre omfangsrige og sikrere med hensyn til skader, hydrauliske og pneumatiske transmissioner, ved hjælp af hvilke energi kan overføres til maskinernes udøvende organer ved udsættelse for en komprimerbar væske eller gas under enorm tryk.

Denne overgang markerer begyndelsen på en mere effektiv og fleksibel tilgang til styring af mekanismers bevægelse. Det blev muligt nemt at ændre deres hastighed, placere værktøjer mere præcist osv., uden at trække dem ud for at justere drejningsmomenter og arbejdskræfter.

Den vigtigste fordel ved det hydrauliske drev er evnen til at opnå meget høje effekttætheder. Dette refererer til maskinens effekt pr. vægtenhed. Mere moderne hydrauliske enheder omfatter nu elektronisk styring, som gør det muligt at udvide funktionaliteten og øge effekten, så forstærkningsfaktorerne i dag allerede når op på omkring 100.000.

Området for industriel anvendelse af hydraulik og pneumatik i den moderne verden er meget bredt og mangfoldigt. Her kan du finde metallurgisk produktion, konstruktion, medicinsk udstyr og meget, meget mere. Lad os se på nogle få eksempler på den nuværende implementering af teknologien, så enkel som den ser ud ved første øjekast.

Metallurgisk produktion er udelukkende baseret på hydraulik. Hydrauliske elevatorer, roterende enheder, kraner, manipulatorer, løfte- og gyngeborde, slisker, rullestyringssystemer på valsemøller, transport- og sorteringsanordninger bruges overalt her.

Hydraulik sammen med pneumatik er en væsentlig egenskab metal skæremaskiner… Det hydrauliske drev giver mulighed for præcise maskinoperationer med høj effekt. Det giver høj ydeevne med små dimensioner og optimal vægt.

Du kan ikke undvære hydraulisk drev i kraftfulde smede- og pressemekanismer. Smedepressen bruger for eksempel i sit arbejde en kompressionskraft på op til 120.000 kgf, hvilket simpelthen er uopnåeligt uden brug af hydraulik.

Gamle bilkarosserier presses ind i pakker og skæres ved hjælp af en speciel hydraulisk enhed. Her udføres læsning, lodret og vandret kompression, skub på en transportør og læsning af færdige pakker kun takket være hydrauliske anordninger.

Plastprodukter: flasker, etuier til mobile gadgets og husholdningsapparater, forskellige interiørartikler osv., er kun skabt i tusindvis takket være sprøjtestøbning, hvilket kun er muligt ved hjælp af hydraulisk drev.

Det er umuligt ikke at nævne moderne byggeudstyr. Den høje effekttæthed, der kræves her, opnås kun med hydraulik. Et levende eksempel på en sådan teknik er en hydraulisk gravemaskine.

Kraner, der anvendes til håndtering af byggepladser og især i havne, skal udføre alle operationer meget hurtigt og præcist. Disse kraner bruger hydraulik, hvilket resulterer i høj udliggermobilitet og korrekt hovedrammerotationshastighed, der er i stand til hurtigt at løfte.

Industrielle robotter — et særligt anvendelsesområde for det hydrauliske drev. Disse robotter udfører med succes maling og svejsning, for eksempel under den automatiske montering af biler.På fabrikker betjener sådanne robotter presser, metalskæremaskiner, smedehamre osv.

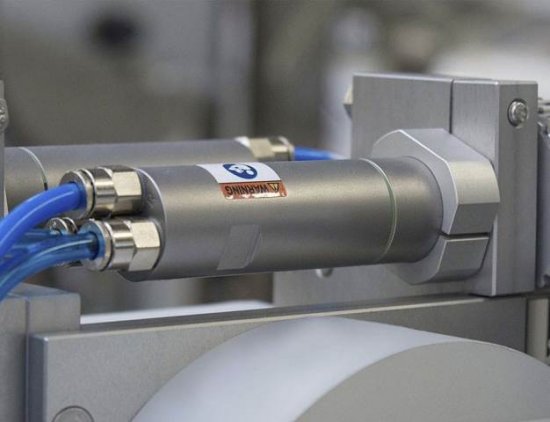

Pneumatik skal fremhæves separat. Dets industrielle anvendelighed er ekstremt forskelligartet, da energien fra trykluft viser sig at være uundværlig i nogle tilfælde, hvor det er nødvendigt at aktivere arbejdslegemerne på maskiner og mekanismer meget hurtigt, især i automatiseret produktion.

Kun den pneumatiske aktuator kan udføre nogle af slagoperationerne. Det er ham, der arbejder i bremsesystemerne på jernbaner og tunge køretøjer. Fordelen ved pneumatik sammenlignet med hydraulik er, at tilførslen af arbejdsvæsken er ubegrænset.

Derudover er udledning af trykluft ikke nødvendig. Derudover er gas let at transportere, ofte er der ingen brandfare. Det er pneumatiske enheder, der ofte er de eneste acceptable i mine-, gas- og træbearbejdningsindustrien.

Fordelene ved pneumatiske enheder manifesteres tydeligt i automatiserede mekaniske systemer, hvor der er behov for hurtigt at udføre sådanne gentagne operationer som fiksering og fastspænding, mærkning og punktsvejsning, emballering, transport og kontrol af delenes lineære dimensioner. Pneumatiske manipulatorer er også de mest udbredte i dag som en del af lastning og losning af robotsystemer.

Ifølge tyske statistikker har pneumatik i mange automationsudstyr på det seneste tiltrukket flere og flere kapitalinvesteringer.Eksperter er enige om, at det er det pneumatiske drev i produktionsautomatisering, der giver den optimale kombination af lave driftsomkostninger med intelligent styreelektronik - fundamentet Fremtidens mekatroniske systemer... Faktisk, selvom mange opgaver allerede er løst ved hjælp af pneumatik og hydraulik, er der stadig mange teknologiske udfordringer forude for ingeniører og udviklere.

Se også: Pneumatiske enheder af mekatroniske systemer